Urządzenie i zasada działania wielopłytkowego sprzęgła ciernego

Zawartość

W opisie charakterystyk technicznych wielu SUV-ów i niektórych samochodów osobowych z różnymi modyfikacjami przekładni napędu na cztery koła często można znaleźć koncepcję sprzęgła wielopłytkowego. Ten element cierny jest częścią tak zwanego wtykowego napędu na wszystkie koła. Działanie tego elementu umożliwia, w razie potrzeby, uczynienie osi nieaktywnej jako wiodącej. Ten projekt jest używany na przykład w systemie xDrive, o którym jest Osobny artykuł.

Oprócz samochodów sprzęgła wielopłytkowe są z powodzeniem stosowane w różnych urządzeniach mechanicznych, w których przystawka odbioru mocy występuje między dwoma różnymi mechanizmami. To urządzenie jest instalowane jako element przejściowy, wyrównujący i synchronizujący napędy dwóch mechanizmów.

Rozważ zasadę działania tego urządzenia, jakie są odmiany, a także ich zalety i wady.

Jak działa sprzęgło

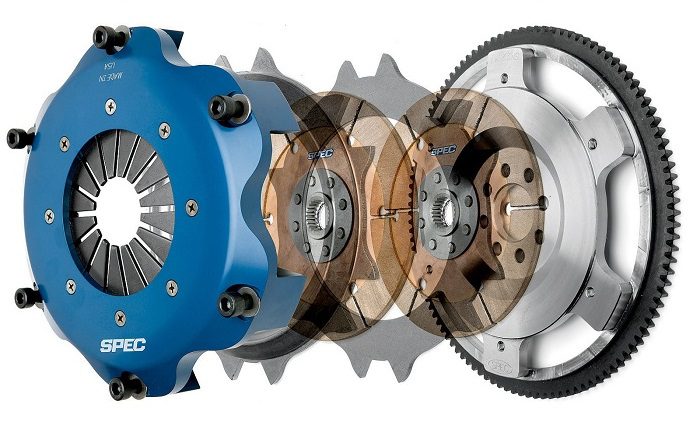

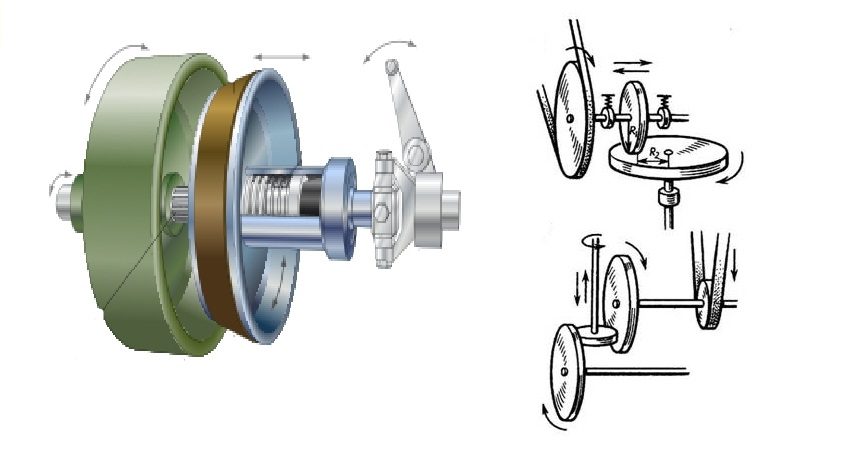

Sprzęgła cierne wielopłytkowe to urządzenia, które umożliwiają mechanizmowi napędzanemu odbieranie mocy od urządzenia głównego. Jego konstrukcja obejmuje pakiet tarcz (stosowane są elementy cierne i stalowe). Działanie mechanizmu zapewnia ściskanie dysków. Często w samochodach ten typ sprzęgła jest stosowany jako alternatywa dla mechanizmu różnicowego z blokadą (ten mechanizm jest szczegółowo opisany w innej recenzji). W takim przypadku jest instalowany w skrzynce rozdzielczej (o tym, czym jest i dlaczego jest potrzebny w transmisji, przeczytaj tutaj) i łączy napędzany wał drugiej osi, dzięki czemu moment obrotowy przenoszony jest na nieaktywne koła, a przekładnia zaczyna je obracać. Ale w prostszej wersji takie urządzenie jest używane w koszu sprzęgła.

Głównym zadaniem tych mechanizmów jest łączenie / odłączanie dwóch pracujących jednostek. W procesie łączenia napędu i napędzanych tarcz sprzęgło przebiega płynnie z progresywnym wzrostem mocy w jednostce napędowej. Wręcz przeciwnie, sprzęgła bezpieczeństwa odłączają urządzenia, gdy moment obrotowy przekracza maksymalną dopuszczalną wartość. Takie mechanizmy mogą samodzielnie łączyć jednostki po wyeliminowaniu obciążenia szczytowego. Ze względu na małą dokładność tego typu sprzęgieł znajdują zastosowanie w mechanizmach, w których często, ale przez krótki czas, powstają przyzwoite przeciążenia.

Aby zrozumieć zasadę działania tego mechanizmu wystarczy pamiętać, jak działa sprzęgło skrzyni biegów (mechanika lub robota) lub kosz sprzęgła. Opisano szczegóły dotyczące tej jednostki samochodu osobno... Krótko mówiąc, potężna sprężyna dociska tarczę do powierzchni koła zamachowego. Dzięki temu moc pobierana jest z zespołu napędowego na wał wejściowy skrzyni biegów. Ten mechanizm służy do tymczasowego odłączenia skrzyni biegów od silnika spalinowego, a kierowca mógł wrzucić żądany bieg.

Główną różnicą między sprzęgłem wielopłytkowym a blokowanym mechanizmem różnicowym jest to, że rozważany mechanizm zapewnia płynne połączenie wału napędowego i napędzanego. Czynność realizowana jest przez siłę tarcia, która zapewnia mocne przyleganie pomiędzy tarczami, a moc przekazywana jest do napędzanego zespołu. W zależności od urządzenia ściskającego tarcze, nacisk na nie może zapewnić potężna sprężyna, serwo elektryczne lub mechanizm hydrauliczny.

Współczynnik momentu obrotowego jest wprost proporcjonalny do siły ściskającej tarcze. Gdy rozpoczyna się przenoszenie mocy na wał napędzany (każda tarcza jest stopniowo dociskana do siebie, a sprzęgło zaczyna skręcać napędzany wał), tarcie pomiędzy siłownikami zapewnia płynny wzrost siły działającej na wałek mechanizmu pomocniczego. Przyspieszenie jest płynne.

Siła momentu obrotowego zależy również od liczby tarcz w sprzęgle. Widok wielotarczowy ma większą wydajność w przekazywaniu mocy do węzła wtórnego, ponieważ zwiększa się powierzchnia styku elementów stykowych.

Aby urządzenie działało poprawnie, konieczne jest zachowanie szczeliny między powierzchniami dysków. Ten parametr jest ustalany przez producenta, ponieważ inżynierowie obliczają siły, które należy przyłożyć, aby mechanizm skutecznie przekazywał moment obrotowy. Jeśli luz tarczy jest mniejszy niż określony parametr, tarcza napędowa będzie obracać również napędzane elementy, bez konieczności ich pracy.

Z tego powodu powłoka dysków zużywa się szybciej (jak szybko zależy od wielkości szczeliny). Jednak zwiększona odległość między tarczami nieuchronnie doprowadzi do przedwczesnego zużycia urządzenia. Powodem jest to, że tarcze nie będą dociskane z taką siłą, a wraz ze wzrostem mocy obrotowej sprzęgło będzie się ślizgać. Podstawą prawidłowego działania sprzęgła po jego naprawie jest ustawienie odpowiedniego odstępu między powierzchniami styku części.

Urządzenie i główne komponenty

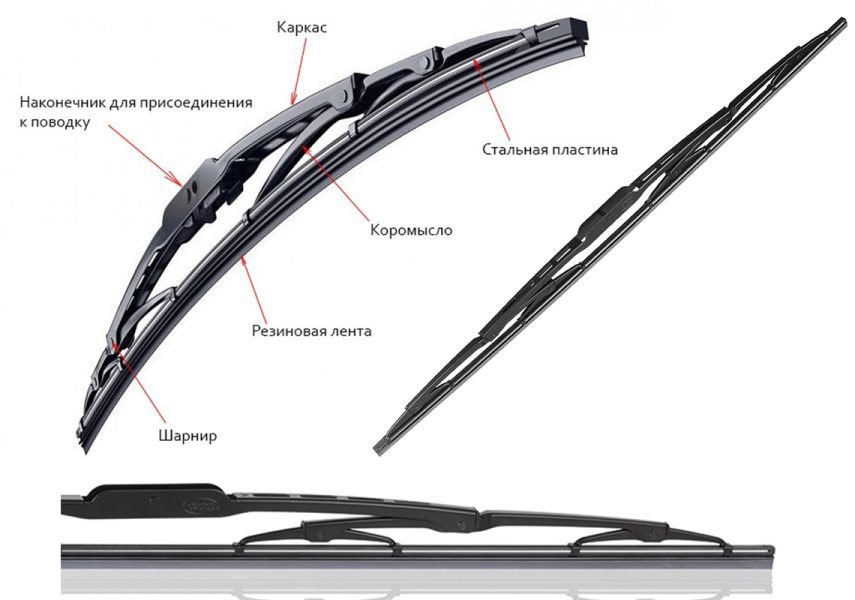

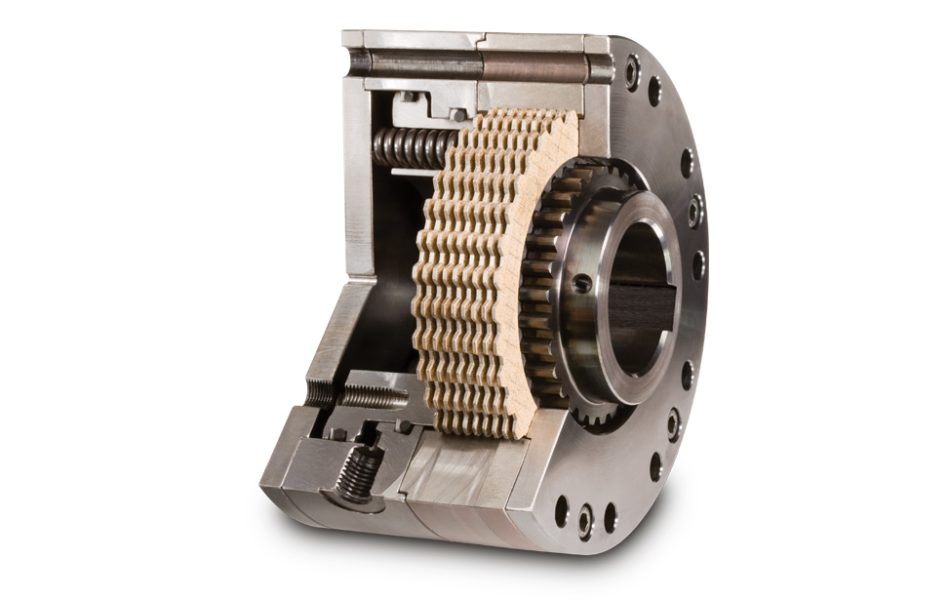

Tak więc sprzęgło składa się ze stalowej konstrukcji. Znajduje się w nim kilka tarcz ciernych (ilość tych elementów zależy od modyfikacji mechanizmu, a także siły momentu, który musi on przekazać). Pomiędzy tymi dyskami są zainstalowane stalowe odpowiedniki.

Elementy cierne stykają się z gładkimi stalowymi analogami (w niektórych przypadkach występuje odpowiednie rozpylanie na wszystkich częściach kontaktowych), a siła tarcia zapewniana przez materiał powłokowy (dopuszczalne jest stosowanie ceramiki, ponieważ w hamulcach ceramicznych, Kevlar, kompozytowe materiały węglowe i tak dalej), pozwala na przeniesienie niezbędnych sił między mechanizmami.

Najczęstszą modyfikacją takiej modyfikacji tarcz jest stal, na którą nakłada się specjalną powłokę. Mniej powszechne są podobne opcje, ale wykonane z wytrzymałego tworzywa sztucznego. Jedna grupa tarcz jest zamocowana na piaście wału napędowego, a druga na wale napędzanym. Gładkie stalowe tarcze bez warstwy ciernej są przymocowane do napędzanego bębna wału.

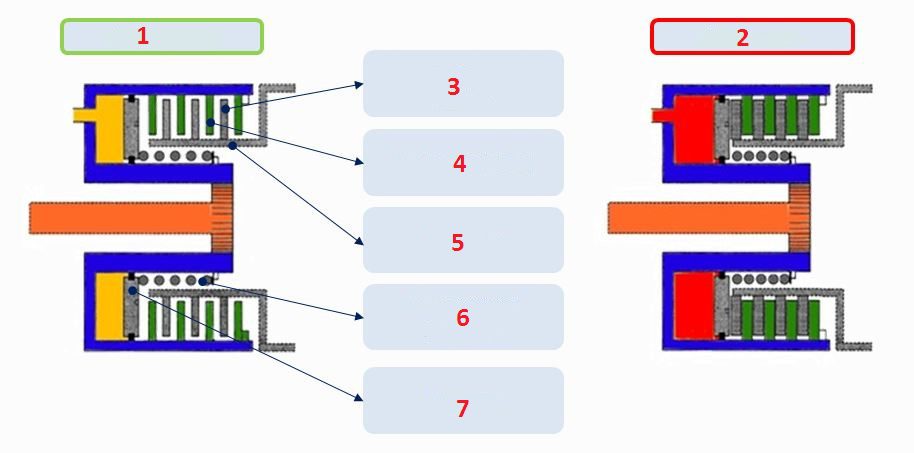

Tłok i sprężyna powrotna służą do ciasnego dociskania dysków do siebie. Tłok porusza się pod wpływem ciśnienia napędowego (hydraulika lub silnik elektryczny). W wersji hydraulicznej po spadku ciśnienia w układzie sprężyna cofa tarcze na swoje miejsce, a moment obrotowy przestaje płynąć.

Wśród wszystkich odmian sprzęgieł wielopłytkowych wyróżnia się dwa typy:

- Suche... W tym przypadku tarcze w bębnie mają suchą powierzchnię, dzięki czemu uzyskuje się maksymalny współczynnik tarcia między częściami;

- Mokro... Te modyfikacje wykorzystują niewielką ilość oleju. Smar jest niezbędny w celu poprawy chłodzenia tarcz i smarowania części mechanizmu. W takim przypadku nastąpi znaczny spadek współczynnika tarcia. Aby zrekompensować tę wadę, inżynierowie przewidzieli mocniejszy napęd takiego sprzęgła, który mocniej dociska tarcze. Dodatkowo warstwa cierna części będzie zawierać nowoczesne i wydajne materiały.

Istnieje wiele różnych sprzęgieł ciernych tarczowych, ale zasada działania jest taka sama dla wszystkich: tarcza cierna jest silnie dociskana do powierzchni stalowego analogu, dzięki czemu wały współosiowe różnych zespołów i mechanizmów są połączone / odłączony.

Materiały stosowane w budownictwie

Tradycyjnie tarcza stalowa wykonana jest ze stali wysokostopowej pokrytej środkiem antykorozyjnym. W nowoczesnych pojazdach można zastosować opcję wykonaną z kompozytów węglowych lub kevlaru. Ale obecnie najbardziej efektywne są konwencjonalne opcje tarcia.

Producenci używają różnych komponentów do wytwarzania takich produktów, ale najczęściej są to:

- Retinax... Skład takiego materiału obejmuje baryt, azbest, żywice fenolowo-formaldehydowe i wióry mosiężne;

- Tribonite... Ten materiał jest wykonany z mieszanki niektórych produktów ropopochodnych i substancji kompozytowych. Takie produkty są bardziej odporne na reakcje utleniania, dzięki czemu urządzenie może pracować w warunkach dużej wilgotności;

- Kompozyt prasowany... Oprócz kluczowych komponentów zapewniających integralność produktu, materiał ten zawiera włókna o wysokiej wytrzymałości, które zwiększają żywotność produktu, zapobiegając przedwczesnemu zużyciu.

Formularz zwolnienia części

Jak wspomniano wcześniej, sprzęgło wielopłytkowe składa się z co najmniej dwóch tarcz. Są to produkty wytwarzane w postaci blach, na które nakładana jest specjalna powłoka lub mocowane są okładziny cierne (wykonywane są również wymienione powyżej materiały). Istnieją również niestandardowe modyfikacje części, które mogą zapewnić niewspółosiowe sprzężenie jednostek.

Różnorodność gatunków

W zależności od mechanizmu, w którym zastosowano sprzęgła wielopłytkowe, można zainstalować modyfikacje różniące się konstrukcją. Zastanówmy się, jakie są ich charakterystyczne cechy. Krótko mówiąc, różnią się między sobą rozmiarem, kształtem, liczbą tarcz stykowych i momentem obrotowym, który może przenosić urządzenie.

Jak już zauważyliśmy, głównymi elementami urządzenia są najczęściej dyski. Ale alternatywnie iw zależności od wymaganego działania można zastosować bębny, części stożkowe lub cylindryczne. Takie modyfikacje są stosowane w tych jednostkach, w których moment obrotowy jest przenoszony w trybie niestandardowym, na przykład, jeśli wały jednostek nie są wyrównane.

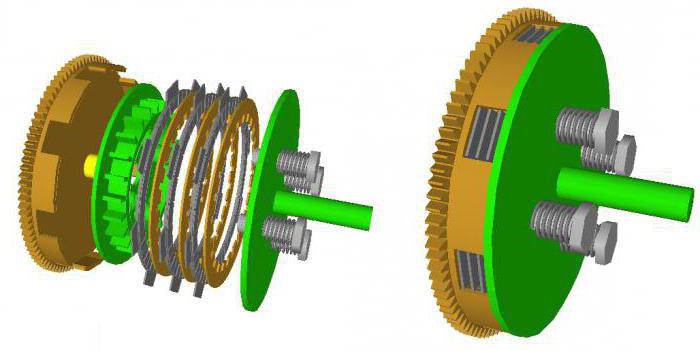

Dysk

Ten typ złączek jest najczęściej spotykany. W konstrukcji takiej modyfikacji znajduje się bęben, do którego przymocowany jest wał napędowy. Analogi tarcia są instalowane między stalowymi tarczami, które są zamocowane na napędzanym wale. Każdy z tych zestawów jest przymocowany do jednej jednostki za pomocą stojaka (lub wielu opasek).

Zastosowanie sprzęgieł tarczowych ma kilka cech:

- Po pierwsze, można użyć wielu dysków w celu poprawy niezawodności i wydajności;

- Po drugie, konstrukcja dysków może być złożona, dlatego ich produkcja może wiązać się z różnymi dodatkowymi odpadami, przez co istnieje szeroki zakres cen na identyczne wizualnie elementy;

- Po trzecie, jedną z zalet tych elementów są małe wymiary części.

Stożkowy

Sprzęgła stożkowe są często używane w mechanizmach sprzęgieł. Jest to wariant stosowany w różnych urządzeniach napędowych, w sposób ciągły duża ilość momentu obrotowego przekazywana jest z elementu napędowego na napędzany.

Urządzenie tego mechanizmu składa się z kilku bębnów połączonych płytą. Widelce zwalniające elementy mają różne rozmiary. Osobliwością tej modyfikacji jest to, że płytki napędzanej części urządzenia mogą się silnie obracać, a palce są zainstalowane w mechanizmie pod pewnym kątem.

Cechy tych modyfikacji sprzęgieł obejmują:

- Maksymalna płynność wzrostu momentu obrotowego;

- Wysoka przyczepność;

- Przez krótki czas ta konstrukcja umożliwia regulację prędkości obrotowej jednostek współpracujących. Aby to zrobić, wystarczy zmienić siłę nacisku elementów ciernych.

Pomimo wysokiej wydajności produkt ten ma złożoną strukturę, dlatego koszt mechanizmów jest znacznie wyższy w porównaniu z poprzednim analogiem.

Cylindryczny

Ta modyfikacja jest niezwykle rzadka w samochodach. Najczęściej stosuje się je w kranach. Szerokość bębna napędowego w urządzeniu jest duża, a regały mogą mieć różne rozmiary. Kołki dociskowe są również duże, a mechanizm może zawierać kilka łożysk. Cechą tego typu sprzęgieł jest to, że są w stanie wytrzymać duże obciążenia.

Do produkcji takich produktów stosuje się materiały odporne na wysokie temperatury. Kluczową wadą tych mechanizmów jest ich duży rozmiar.

Widoki wielopłytowe

Jak już wspomniano, sprzęgła wielopłytkowe są często stosowane w samochodach. Urządzenie takiego elementu zawiera jeden bęben, w którym umieszczone są trzy płyty. Uszczelki są zainstalowane na szpilkach ściągających. W zależności od modelu urządzenia w konstrukcji można zastosować więcej niż jedną podporę. Istnieją dwie opcje wiosenne. Zapewniają dużą siłę docisku, a widelce mają dużą średnicę. Często tego typu sprzęgła są instalowane na napędzie. Korpus tego elementu ciernego jest stożkowy.

Ta modyfikacja sprzęgieł umożliwia zmniejszenie wymiarów promieniowych urządzenia bez utraty wydajności. Oto kluczowe czynniki, które mają zastosowanie do tej modyfikacji:

- Pozwalają zmniejszyć promieniowe wymiary urządzenia, ale jednocześnie zwiększają wydajność mechanizmu;

- Takie urządzenia są z powodzeniem stosowane w transporcie towarowym;

- Liczba elementów ciernych pozwala na zwiększenie siły tarcia, dzięki czemu możliwe jest przenoszenie momentu obrotowego o większej mocy (urządzenie może mieć nieograniczoną grubość);

- Takie sprzęgła mogą być suche lub mokre (ze smarowanymi tarczami ciernymi).

Typy pojedynczych bębnów

W tej modyfikacji jedna lub więcej płyt jest umieszczonych wewnątrz bębna. Siła docisku jest regulowana za pomocą kołków sprężynowych. Podobne mechanizmy są nadal stosowane w niektórych modelach samochodów, ale częściej można je znaleźć w dźwigach. Powodem tego jest zdolność wytrzymywania dużych obciążeń osi.

Wtyczka w konstrukcji jest zainstalowana w pobliżu jej podstawy. Tarcze cierne prowadzą, a napędzane są polerowane i mogą obracać się z dużą prędkością. Cechy tych produktów obejmują:

- Mały rozmiar;

- Brak materiałów ciernych lub ściernych (w większości odmian);

- Konstrukcja pozwala na zmniejszenie nagrzewania się podczas pracy urządzenia;

- Jeśli używasz analogu tarcia, możesz zwiększyć moc momentu obrotowego.

Typy z wieloma rolkami

Często można znaleźć sprzęgło bezpieczeństwa typu ciernego, którego konstrukcja obejmuje kilka bębnów. Zaletami tego typu urządzenia są duża siła docisku, wysokiej jakości nacisk i zdolność radzenia sobie z dużymi obciążeniami. W tych modyfikacjach nakładki są rzadko używane.

Modele z wieloma bębnami używają dużego koła zębatego, podczas gdy niektóre modele używają sworzni napinających i podwójnej zębatki. Wtyczka znajduje się z przodu urządzenia.

Te modyfikacje urządzeń nie są używane w napędach, ponieważ mają wolne połączenie. Kilku producentów opracowało wersje modelu wielobębnowego, które używają płyty wydawniczej. W tym projekcie łodyga jest pozioma, a palce są małe.

Te modyfikacje mają dużą siłę docisku. Bębny obracają się tylko w jednym kierunku. Dysk napędowy może znajdować się przed płytą zwalniającą lub za nią.

Tuleje

Ta modyfikacja jest stosowana tylko w sprzęgłach. Czasami można je zainstalować w układzie napędowym. Używają sprężyn zwalniających, nad którymi są zainstalowane szpilki ściągające, a wewnątrz może znajdować się kilka przegród. Każda płyta mechanizmu jest umieszczona poziomo, a tuleja jest zainstalowana między przegrodami (dodatkowo pełni funkcję amortyzatora).

Wadą tej modyfikacji sprzęgieł jest słaba kompresja tarcz. Mimo to nie wolno dopuścić do silnego obrotu wału. Z tych powodów urządzenia z tej kategorii nie są używane w napędach.

Kołnierzowe

Zaletą sprzęgieł kołnierzowych jest to, że bęben nie jest w nich tak bardzo zużyty. Dyski są mocowane za zębatką. Przegrody wewnątrz produktu są małe. Aby stojak mógł znajdować się w jednym miejscu, jest zaciskany specjalnymi płytami. Zwykle sprężyny w takich łącznikach są instalowane u dołu konstrukcji. Niektóre modyfikacje można sparować z dyskiem. Wał napędowy jest połączony z urządzeniem za pomocą wtyczki. Czasami są opcje, które używają szerokiej płyty ściskanej. Ten mechanizm jest niewielkich rozmiarów, a korpus jest wykonany w kształcie stożka.

Złącza kołnierzowe są łatwiejsze w montażu i konserwacji. Takie produkty mają długą żywotność i wysoką niezawodność. Pomimo powszechności takich urządzeń nie zawsze są one instalowane.

Przegubowe

Ta modyfikacja sprzęgieł może być stosowana w napędach o różnych mocach. Konstrukcja takiego mechanizmu wykorzystuje szeroką przegrodę (mogą na niej występować nacięcia) i krótkie palce. Dyski są mocowane u podstawy płyt. Korpus tego typu urządzeń może mieć różne rozmiary, w zależności od wymiarów ich elementów. Kołki napinające są zamontowane z przodu zębatki.

Przystawka odbioru mocy przez takie urządzenie zależy bezpośrednio od wymiarów bębna. Często jego ściana jest szeroka. Jego krawędzie nie stykają się z tarczami dzięki ostrzeniu i zastosowaniu zawiasów.

Krzywka

Sprzęgła tego typu stosowane są w maszynach przemysłowych. Większość modyfikacji jest w stanie wytrzymać duże obciążenia, ale zależy to od wymiarów bębna. Istnieją odmiany, w których bęben jest mocowany za pomocą przegród, a płyty mogą również występować w ich projekcie. Aby utrzymać części razem, korpus jest wykonany w kształcie stożka.

Najczęstsze modyfikacje dotyczą krążków ściskanych. W takim przypadku bęben będzie mały. Widelec w tym modelu jest połączony z drążkami. Niektóre typy sprzęgieł wykorzystują tego typu sprzęgła. Mocowanie szpilek (używane są małe części) może odbywać się w pobliżu podstawy przegrody. Zaletą tego typu sprzęgieł jest to, że napędzany bęben praktycznie się nie zużywa.

Zasada działania takiej modyfikacji jest następująca:

- Po uruchomieniu napędu krzywki umieszczone w jednej połowie sprzęgła wchodzą w występy drugiej połowy sprzęgła. Połączenie obu elementów jest sztywne;

- Część robocza porusza się wzdłuż osi za pomocą połączenia wielowypustowego (zamiast splajnu można również zastosować inny element prowadzący);

- Ruchoma część dla mniejszego zużycia mechanizmu powinna być zainstalowana na napędzanym wale.

Istnieją modyfikacje, w których krzywki są trójkątne, trapezoidalne i prostokątne. Krzywki są wykonane z hartowanej stali, dzięki czemu mogą wytrzymać duże obciążenia. W niektórych przypadkach można zastosować profil asymetryczny.

Opcje jazdy

W przypadku mechanizmów napędowych stosuje się takie sprzęgła wielopłytkowe, w których można zastosować zarówno jeden, jak i kilka bębnów. W tych wersjach trzpień jest przystosowany do montażu na małym wałku. Bęben jest ustawiony poziomo. Wiele z tych sprzęgieł wykorzystuje tarcze aluminiowe (lub ich stopy). Ponadto takie mechanizmy mogą być wyposażone w elementy sprężynowe.

W klasycznym przypadku sprzęgło napędu ma dwie tarcze rozprężne, pomiędzy którymi montowana jest płytka. Za prętem urządzenia zamocowana jest tuleja. Aby zapobiec przedwczesnemu zużyciu bębna, konstrukcja mechanizmu zapewnia obecność łożyska.

Modele stosowane w instalacjach dużej mocy mają nieco inną konstrukcję. W pobliżu dysku ściskającego zainstalowana jest przegroda, a napędzany bęben jest zamocowany na szerokim stojaku. Sprężyny mogą być wyposażone w wiązania. Widelec jest przymocowany do podstawy. Korpus niektórych modyfikacji jest zwężany. Urządzenie mechanizmów może zawierać małe płyty robocze.

Rękaw-palec

Często stosowane są również złącza typu palec-tuleja. Wykorzystywane są do budowy różnych mechanizmów. Cechy tej modyfikacji obejmują następujące czynniki:

- W większości przypadków produkty te są wytwarzane zgodnie z określonymi normami, dzięki czemu w łatwy sposób można dobrać odpowiedni model do konkretnego ruchu;

- Projektując ten mechanizm, można pobrać z Internetu kilka opcji szczegółowych rysunków;

- W zależności od przeznaczenia złącza można użyć różnych materiałów.

Zazwyczaj tego typu złącza są używane jako bezpieczniki.

Tarcie

Sprzęgła cierne znajdują zastosowanie w tych mechanizmach, w których należy zapewnić płynne przenoszenie momentu obrotowego, niezależnie od prędkości obrotowej wału napędowego i napędzanego. Ponadto ta modyfikacja może działać pod obciążeniem. Specyfika wydajności mechanizmu polega na dużej sile tarcia, która zapewnia maksymalny możliwy pobór mocy.

Cechy sprzęgieł ciernych obejmują następujące czynniki:

- Brak obciążeń udarowych, ponieważ sprzęganie następuje płynnie z poślizgiem podczas łączenia dysków. To jest kluczowa zaleta tej modyfikacji;

- Ze względu na silny nacisk tarcz między nimi zmniejsza się poślizg, a siła tarcia wzrasta. Prowadzi to do wzrostu momentu obrotowego na napędzanej jednostce do tego stopnia, że obroty wałów stają się takie same;

- Prędkość obrotową wału napędzanego można regulować siłą ściskania tarcz.

Pomimo tych zalet sprzęgła cierne mają również istotne wady. Jednym z nich jest zwiększone zużycie powierzchni ciernych tarcz stykowych. Ponadto wraz ze wzrostem siły tarcia tarcze mogą się bardzo nagrzewać.

Zalety i wady

Zalety sprzęgieł wielopłytkowych to:

- Kompaktowe wymiary konstrukcyjne;

- Sama jednostka, w której zastosowano takie sprzęgło, również będzie mniejsza;

- Nie ma potrzeby instalowania ogromnej tarczy, aby zwiększyć moment obrotowy. W tym celu producenci stosują ponadwymiarową konstrukcję z wieloma dyskami. Dzięki temu, przy skromnych rozmiarach, urządzenie jest w stanie przekazać przyzwoity wskaźnik momentu obrotowego;

- Moc jest dostarczana do wału napędowego płynnie, bez szarpnięć;

- Możliwe jest połączenie dwóch wałów w tej samej płaszczyźnie (połączenie współosiowe).

Ale to urządzenie ma też pewne wady. Najsłabszym punktem tej konstrukcji są powierzchnie cierne tarcz, które z czasem ulegają zużyciu w wyniku naturalnych procesów. Ale jeśli kierowca ma zwyczaj gwałtownego naciskania pedału gazu podczas przyspieszania samochodu lub na niestabilnej powierzchni, sprzęgło (jeśli jest w niego wyposażona skrzynia biegów) zużyje się szybciej.

W przypadku sprzęgieł typu mokrego lepkość oleju bezpośrednio wpływa na siłę tarcia między tarczami – im gęstszy smar, tym gorsza przyczepność. Z tego powodu w mechanizmach wyposażonych w sprzęgła wielopłytkowe konieczna jest terminowa wymiana oleju.

Zastosowanie sprzęgła

Sprzęgła wielopłytkowe mogą być stosowane w różnych układach pojazdu. Oto mechanizmy i jednostki, które można wyposażyć w to urządzenie:

- W koszach sprzęgła (są to modyfikacje wariatorów, w których nie ma przekładni hydrokinetycznej);

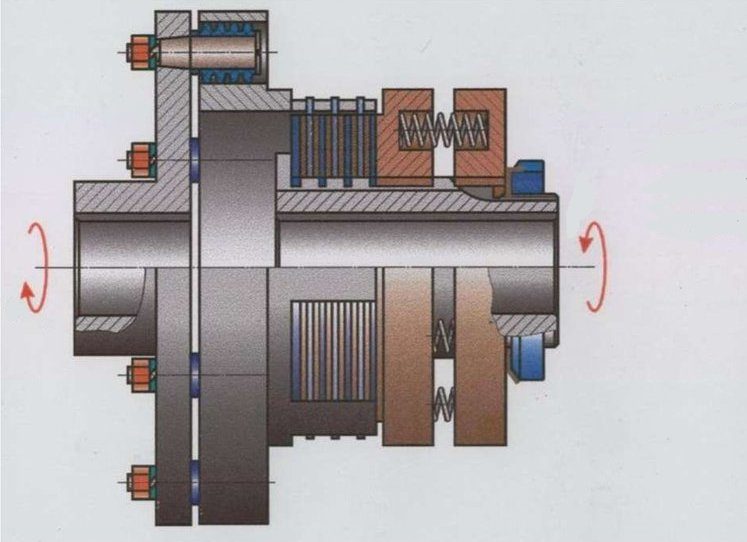

- Automatyczna skrzynia biegów - w tej jednostce sprzęgło będzie przenosić moment obrotowy na przekładnię planetarną;

- W zrobotyzowanych skrzyniach biegów. Chociaż nie zastosowano tutaj klasycznego sprzęgła wielopłytkowego, podwójne suche lub mokre sprzęgło działa na tej samej zasadzie (więcej informacji na temat preselekcyjnych skrzyń biegów poczytaj w innym artykule);

- W napędach na wszystkie koła. Sprzęgło wielopłytkowe jest zamontowane w skrzyni rozdzielczej. W tym przypadku mechanizm jest używany jako analog do blokowania środkowego mechanizmu różnicowego (szczegółowe informacje o tym, dlaczego może być wymagane blokowanie tego urządzenia, przeczytaj osobno). W takim układzie automatyczny tryb podłączenia osi pomocniczej będzie bardziej miękki niż w przypadku klasycznej blokady mechanizmu różnicowego;

- W niektórych modyfikacjach dyferencjałów. Jeśli w takim mechanizmie zastosowano sprzęgło wielopłytkowe, zapewnia ono całkowite lub częściowe zablokowanie urządzenia.

Tak więc, mimo że klasyczne mechanizmy są stopniowo zastępowane analogami hydraulicznymi, elektrycznymi lub pneumatycznymi, w wielu systemach nie udało się jeszcze całkowicie wykluczyć obecności części działających na podstawie praw fizycznych, na przykład tarcia siła. Sprzęgło wielopłytkowe jest tego dowodem. Ze względu na prostotę konstrukcji nadal jest poszukiwany w wielu jednostkach, a czasem zastępuje bardziej złożone urządzenia.

Pomimo tego, że elementy te nieustannie wymagają naprawy lub wymiany, producenci nie mogą całkowicie zastąpić ich bardziej wydajnymi. Jedyne, co zrobili inżynierowie, to opracowanie innych materiałów, które zapewniają większą odporność produktów na zużycie.

Na koniec recenzji oferujemy krótki film o sprzęgłach ciernych:

Naprawa sprzęgieł ciernych

W zależności od modyfikacji i przeznaczenia sprzęgła ciernego można je naprawić zamiast kupować nowe. Jeżeli producent urządzenia przewidział taką możliwość, to w pierwszej kolejności należy usunąć zużytą warstwę cierną. Można go mocować do podłoża za pomocą nitów lub żywic epoksydowych. Po demontażu powierzchnię podłoża należy dokładnie oczyścić z resztek kleju lub przeszlifować, jeśli są na niej zadziory.

Ponieważ zużycie materiału ciernego następuje z powodu poślizgu połączenia z dużym wysiłkiem, znacznie bardziej praktyczne byłoby nie instalowanie nowej okładziny za pomocą nitów, ale połączenie jej z metalową podstawą złącza za pomocą materiałów epoksydowych przeznaczonych do praca w wysokich temperaturach.

W przypadku mocowania materiału ciernego za pomocą nitów, ponieważ ta warstwa się zużywa, nity mogą przywierać do metalowej powierzchni roboczej połączonej tarczy, co spowoduje, że będzie ona bezużyteczna. Do niezawodnego zamocowania warstwy ciernej na podłożu można użyć kleju VS-UT. Ten klej składa się z żywic syntetycznych rozpuszczonych w rozpuszczalnikach organicznych.

Powłoka tego kleju zapewnia bezpieczną przyczepność materiału ciernego do metalu. Folia jest ogniotrwała, nie ulega zniszczeniu pod wpływem wody, niskich temperatur i produktów ropopochodnych.

Po naprawie sprzęgła należy upewnić się, że warstwa cierna będzie w pełnym kontakcie z powierzchnią roboczą metalowej tarczy. Do tego używa się czerwonego ołowiu - pomarańczowej farby. Punkt styku musi w pełni odpowiadać powierzchni elementu ciernego sprzęgła. Jeśli podczas pracy złej jakości lub uszkodzony element cierny uszkodził powierzchnię tarczy dociskowej (pojawiły się rysy, zadziory itp.), oprócz naprawy podkładki ciernej należy również przeszlifować powierzchnię roboczą. W przeciwnym razie okładzina cierna szybko się zużyje.

Pytania i odpowiedzi:

Do czego służy sprzęgło cierne? Taki element zapewnia przyczepność dwóch mechanizmów wykorzystujących tarcze o tarciu i gładkiej powierzchni. Klasycznym przykładem takiego połączenia jest kosz sprzęgłowy.

Jak działa sprzęgło tarczowe? Wał napędowy z główną tarczą obraca się, napędzane tarcze / tarcza dociskane są do niego przez potężną sprężynę. Powierzchnia cierna dzięki sile tarcia zapewnia przeniesienie momentu obrotowego z tarczy na skrzynię biegów.

Co się dzieje, gdy załączy się sprzęgło cierne? Załączone sprzęgło cierne pochłania energię mechaniczną (moment obrotowy) i przekazuje ją do dalszej części mechanizmu. To uwalnia energię cieplną.

Co to jest wielotarczowe sprzęgło cierne? Jest to modyfikacja mechanizmu, której zadaniem jest przenoszenie momentu obrotowego. Mechanizm składa się z pakietu dysków (jedna grupa jest stalowa, a druga cierna), które są mocno do siebie dociśnięte.