Urządzenie, rodzaje i zasada działania przekładni kierowniczej

Zawartość

Drążek kierowniczy jest podstawą kierowania pojazdem, za pomocą którego kierowca kieruje koła samochodu w pożądanym kierunku. Nawet jeśli nie zamierzasz samodzielnie naprawiać swojego samochodu, to zrozumienie, jak działa drążek kierowniczy i jak działa ten mechanizm, przyda się, ponieważ znając jego mocne i słabe strony, będziesz mógł ostrożniej prowadzić samochód osobowy lub jeep, wydłużając jego żywotność do naprawy.

Silnik jest sercem samochodu, ale to układ kierowniczy określa, dokąd zmierza. Dlatego każdy kierowca powinien przynajmniej ogólnie zrozumieć, w jaki sposób rozmieszczony jest drążek kierowniczy jego samochodu i do czego służy.

Od wiosła do zębatki - ewolucja sterowania

W czasach starożytnych, kiedy człowiek dopiero zaczynał eksplorować ląd i wodę, ale koło nie stało się jeszcze podstawą jego mobilności, tratwy i łodzie stały się głównym środkiem transportu towarów na duże odległości (przekraczające jeden dzień podróży). Pojazdy te utrzymywane na wodzie, poruszające się pod wpływem różnych sił, a do ich kontrolowania wykorzystywały pierwsze urządzenie sterowe - opuszczone do wody wiosło, które znajduje się z tyłu tratwy lub łodzi. Skuteczność takiego mechanizmu była nieco wyższa od zera, a aby skierować statek we właściwym kierunku, wymagana była znaczna siła fizyczna i wytrzymałość.

W miarę wzrostu wielkości i wyporności statków praca z wiosłem sterowym wymagała coraz większej siły fizycznej, zastąpiono ją więc kołem sterowym obracającym płetwę sterową za pomocą systemu kół pasowych, czyli był to pierwszy mechanizm sterowy w historia. Wynalezienie i rozpowszechnienie koła doprowadziło do rozwoju transportu lądowego, ale jego główną siłą napędową były zwierzęta (konie lub byki), więc zamiast mechanizmu sterującego zastosowano trening, czyli zwierzęta skręcone we właściwym kierunku dla niektórych działanie kierowcy.

Wynalezienie elektrowni parowej i silnika spalinowego pozwoliło pozbyć się zwierząt pociągowych i naprawdę zmechanizować pojazdy lądowe, po czym natychmiast musieli wymyślić dla nich układ kierowniczy, który działa na innej zasadzie. Początkowo posługiwali się najprostszymi urządzeniami, dlatego sterowanie pierwszymi samochodami wymagało ogromnej siły fizycznej, potem stopniowo przestawiano się na różne skrzynie biegów, co zwiększało moc siły skrętu na kołach, ale wymuszało większy obrót kierownicy intensywnie.

Kolejnym problemem z układem kierowniczym, który trzeba było przezwyciężyć, jest konieczność skręcania kół pod różnymi kątami. Trajektoria koła znajdującego się po wewnętrznej stronie, w stosunku do skrętu boku, przebiega po mniejszym promieniu, co oznacza, że musi być skręcane mocniej niż koło na zewnątrz. W pierwszych samochodach tak nie było, dlatego przednie koła zużywały się znacznie szybciej niż tylne. Wtedy osiągnięto zrozumienie kąta zbieżności, co więcej, można było go zapewnić na zasadzie początkowego odchylenia kół od siebie. Podczas jazdy w linii prostej nie ma to praktycznie żadnego wpływu na gumę, a podczas pokonywania zakrętów zwiększa stabilność i sterowność auta, a także zmniejsza zużycie bieżnika opony.

Ogólny układ

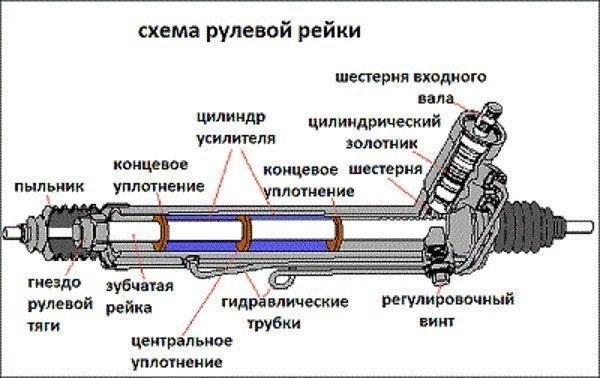

Oto główne szczegóły, które stanowią podstawę układu przekładni kierowniczej:

- bieg;

- szyna;

- nacisk (mechanizm zaciskowy);

- mieszkania;

- uszczelki, tuleje i pylniki.

Drążek kierowniczy w sekcji

Ten schemat jest nieodłączny od szyn każdego samochodu. Dlatego odpowiedź na pytanie „jak działa przekładnia kierownicza” zawsze zaczyna się od tej listy, ponieważ pokazuje ona ogólną strukturę jednostki. Ponadto w Internecie pojawiło się wiele zdjęć i filmów pokazujących zarówno wygląd bloku, jak i jego wnętrza, które znalazły się na liście.

koło zębate

Ta część to wał z wyciętymi na nim ukośnymi lub prostymi zębami, wyposażony w łożyska na obu końcach. Ta konfiguracja zapewnia stałą pozycję względem nadwozia i zębatki w dowolnym położeniu kierownicy. Wał z zębami skośnymi jest ustawiony pod kątem do szyny, dzięki czemu wyraźnie zazębiają się z zębami prostymi na szynie, wał z zębami prostymi był montowany na maszynach z lat 80-tych i 90-tych ubiegłego wieku, taka część jest łatwiejsza w produkcji, ale jej czas trwania usług jest znacznie krótszy. Pomimo tego, że zasada działania kół zębatych czołowych i śrubowych jest taka sama, ta ostatnia jest bardziej niezawodna i nie podatna na zakleszczanie, dlatego stała się główną w mechanizmach kierowniczych.

We wszystkich samochodach, które zostały wyprodukowane od ostatniej dekady ubiegłego wieku, montowane są tylko wały śrubowe, co zmniejsza obciążenie stykających się powierzchni i przedłuża żywotność całego mechanizmu, co jest szczególnie ważne w przypadku regałów, które nie są wyposażone w wspomaganie hydrauliczne (wspomaganie kierownicy) lub elektryczne (EUR). Przekładnia czołowa była popularna w ZSRR i Federacji Rosyjskiej, była umieszczana w pierwszych wersjach przekładni kierowniczych pojazdów z napędem na przednie koła, jednak z czasem zrezygnowano z tego wyboru na rzecz przekładni śrubowej, ponieważ taka skrzynia biegów jest bardziej niezawodna i wymaga mniej wysiłku, aby obrócić koło.

Przekładnia jest połączona z kolumną kierownicy za pomocą złożonego wału z kardanami, który jest elementem zabezpieczającym, jego zadaniem jest zabezpieczenie kierowcy podczas kolizji przed uderzeniem kierownicy w klatkę piersiową. Podczas zderzenia taki wałek składa się i nie przenosi siły do przedziału pasażerskiego, co było poważnym problemem w samochodach pierwszej połowy ubiegłego wieku. Dlatego w maszynach praworęcznych i leworęcznych ten bieg znajduje się inaczej, ponieważ zębatka znajduje się pośrodku, a bieg znajduje się z boku kierownicy, czyli na samej krawędzi jednostki.

Rake

Sam zębatka to okrągły pręt z hartowanej stali, na jednym końcu którego znajdują się zęby odpowiadające zębatce napędowej. Średnio długość części przekładni wynosi 15 cm, co wystarcza do skręcenia przednich kół ze skrajnej prawej do skrajnej lewej pozycji i odwrotnie. Na końcach lub w środku szyny wiercone są otwory gwintowane do mocowania drążków kierowniczych. Gdy kierowca kręci kierownicą, przekładnia napędowa przesuwa zębatkę w odpowiednim kierunku, a dzięki dość dużemu przełożeniu może korygować kierunek pojazdu z dokładnością do ułamków stopnia.

Drążek kierowniczy

Dla efektywnego działania takiego mechanizmu, szynę mocuje się tuleją i mechanizmem zaciskowym, co pozwala na jej ruch w lewo i prawo, ale zapobiega oddaleniu się od przekładni napędowej.

Mechanizm zaciskowy

Podczas jazdy po nierównym terenie przekładnia kierownicza (para zębatka/zębnik) podlega obciążeniom, które mają tendencję do zmiany odległości między obydwoma elementami. Sztywne zamocowanie zębatki może prowadzić do jej zaklinowania i niemożności skręcenia kierownicą, a tym samym wykonania manewru. Dlatego sztywne mocowanie jest dopuszczalne tylko po jednej stronie korpusu jednostki, oddalonej od przekładni napędowej, z drugiej strony nie ma sztywnego mocowania, a zębatka może się trochę „luzować”, przesuwając się względem przekładni napędowej. Taka konstrukcja zapewnia nie tylko niewielki luz, który zapobiega zaklinowaniu się mechanizmu, ale także tworzy silniejsze sprzężenie zwrotne, dzięki czemu ręce kierowcy lepiej wyczuwają drogę.

Zasada działania mechanizmu dociskowego jest następująca – sprężyna z określoną siłą dociska zębatkę do przekładni, zapewniając szczelne zazębienie zębów. Siła przenoszona z kół, która dociska zębatkę do przekładni, jest łatwo przenoszona przez obie części, ponieważ są one wykonane z hartowanej stali. Ale siła skierowana w drugą stronę, czyli odsunięcie obu elementów od siebie, jest kompensowana sztywnością sprężyny, dzięki czemu zębatka odsuwa się nieco od zębatki, ale nie ma to wpływu na sprzężenie obu części.

obudowa

Korpus jednostki wykonany jest ze stopu aluminium, a także wyposażony jest w usztywnienia, dzięki którym udało się maksymalnie zmniejszyć wagę bez utraty wytrzymałości i sztywności. Wytrzymałość karoserii wystarczy, aby obciążenia występujące podczas jazdy, nawet po nierównym terenie, jej nie uszkodziły. Jednocześnie schemat wewnętrznej przestrzeni korpusu zapewnia sprawną pracę całego mechanizmu kierowniczego. Nadwozie posiada również otwory do mocowania do karoserii, dzięki czemu zbiera razem wszystkie elementy sterujące, zapewniając ich skoordynowaną pracę.

Uszczelki, tuleje i pylniki

Tuleje montowane pomiędzy korpusem a szyną mają wysoką odporność na ścieranie, a także zapewniają swobodny ruch belki wewnątrz korpusu. Uszczelki olejowe chronią smarowany obszar mechanizmu, czyli przestrzeń wokół przekładni napędowej, zapobiegając utracie środka smarnego, a także izolują go od kurzu i brudu. Pylniki chronią otwarte obszary ciała, przez które przechodzą drążki kierownicze. W zależności od modelu maszyny są one mocowane na końcach lub pośrodku szyny, w każdym razie to pylniki chronią otwarte obszary nadwozia przed kurzem i brudem.

Modyfikacje i typy

Pomimo tego, że u zarania swojego pojawienia się grabie były najlepszym rodzajem mechanizmu kierowniczego, rozwój technologii skłonił producentów do dalszych modyfikacji tego urządzenia. Ponieważ główne mechanizmy od czasu pojawienia się urządzenia, a także konstrukcja i schemat jego działania nie uległy zmianie, producenci skierowali swoje wysiłki na zwiększenie wydajności, instalując różne urządzenia wzmacniające.

Pierwszym był hydrauliczny wzmacniacz, którego główną zaletą była prostota konstrukcji z niezwykłą dokładnością do prawidłowego działania, ponieważ drążki kierownicze ze wspomaganiem nie tolerowały skręcania do maksymalnego kąta przy dużych prędkościach obrotowych silnika. Główną wadą wspomagania kierownicy była zależność od silnika, bo to do niego podłączona jest pompa wtryskowa. Zasada działania tego urządzenia polega na tym, że po obróceniu kierownicy rozdzielacz hydrauliczny dostarcza płyn do jednej z dwóch komór, gdy koła osiągną odpowiedni obrót, dopływ płynu zatrzymuje się. Dzięki temu schematowi siła potrzebna do skręcania kół jest redukowana bez utraty sprzężenia zwrotnego, co oznacza, że kierowca skutecznie kieruje i wyczuwa drogę.

Kolejnym krokiem było opracowanie elektrycznego drążka kierowniczego (EUR), jednak pierwsze modele tych urządzeń wzbudziły sporo krytyki, ponieważ często dochodziło do fałszywych alarmów, przez które auto samorzutnie obracało się podczas jazdy. W końcu rolę dystrybutora pełnił potencjometr, który z różnych powodów nie zawsze podawał prawidłowe informacje. Z biegiem czasu ta wada została prawie całkowicie wyeliminowana, dzięki czemu niezawodność sterowania EUR w niczym nie ustępuje wspomaganiu kierownicy. Niektórzy producenci samochodów już stosują elektryczne wspomaganie kierownicy, które łączy w sobie zalety urządzeń elektrycznych i hydraulicznych, a także pozbawione jest ich wad.

Dlatego dziś przyjęto następujący podział na rodzaje przekładni kierowniczych:

- prosty (mechaniczny) – prawie nigdy nie używany ze względu na niską wydajność i konieczność włożenia dużego wysiłku w skręcenie kół w miejscu;

- z hydraulicznym wzmacniaczem (hydraulicznym) - są jednymi z najpopularniejszych ze względu na prostą konstrukcję i wysoką konserwację, ale wzmacniacz nie działa przy wyłączonym silniku;

- ze wspomaganiem elektrycznym (elektrycznym) – są też jednymi z najpopularniejszych, stopniowo wypierając jednostki ze wspomaganiem, ponieważ pracują nawet przy wyłączonym silniku, choć problem losowej pracy nie został jeszcze całkowicie wyeliminowany;

- z elektrycznym wspomaganiem hydraulicznym, które łączą zalety obu poprzednich typów, czyli działają nawet przy wyłączonym silniku i nie „zadowalają” kierowcy przypadkowymi przejazdami.

drążek kierowniczy z EUR

Ta zasada klasyfikacji pozwala właścicielowi lub potencjalnemu nabywcy samochodu osobowego na natychmiastową ocenę wszystkich zalet i wad sterowania konkretnym modelem.

Wymienność

Producenci samochodów prawie nigdy nie produkują zębatkowych mechanizmów kierowniczych, wyjątkiem był AvtoVAZ, ale nawet tam praca ta została przekazana partnerom, dlatego w przypadku poważnych usterek tego urządzenia, gdy naprawy są nieopłacalne, należy wybrać nie tylko model, ale także producent tego mechanizmu. Jednym z liderów na tym rynku jest firma ZF, która specjalizuje się w produkcji wszelkiego rodzaju jednostek, od automatycznych skrzyń biegów po mechanizmy kierownicze. Zamiast szyny ZF można wziąć tani chiński analog, ponieważ ich obwód i wymiary są takie same, ale nie potrwa długo, w przeciwieństwie do oryginalnego urządzenia. Często auta, których wiek przekroczył 10 lat są wyposażone w szyny innych producentów, co potwierdzają zdjęcia ich oznaczeń zamieszczone w Internecie.

Często rzemieślnicy garażowi umieszczają drążki kierownicze z samochodów zagranicznych, na przykład różnych modeli Toyoty, w samochodach krajowych. Taka wymiana wymaga częściowej zmiany tylnej ściany komory silnika, ale samochód otrzymuje znacznie bardziej niezawodną jednostkę, która pod każdym względem przewyższa produkty AvtoVAZ. Jeśli szyna z tej samej „Toyoty” jest również wyposażona w elektryczny lub hydrauliczny wzmacniacz, to nawet stara „Dziewięć” nagle, pod względem komfortu, ostro zbliża się do zagranicznych samochodów z tego samego okresu.

Poważne awarie

Urządzenie drążka kierowniczego jest takie, że ten mechanizm jest jednym z najbardziej niezawodnych w samochodzie, a większość usterek wiąże się albo ze zużyciem (uszkodzeniem) materiałów eksploatacyjnych, albo z wypadkami drogowymi, to znaczy wypadkami lub wypadkami. Najczęściej serwisanci muszą wymieniać pylniki i uszczelki, a także zużyte zębatki i zębatki napędowe, których przebieg przekracza setki tysięcy kilometrów. Trzeba również okresowo dokręcać mechanizm zaciskowy, co wynika ze schematu mechanizmu kierowniczego, ale to działanie nie wymaga wymiany części. Znacznie rzadziej korpus tej jednostki, który pękł w wyniku wypadku, wymaga wymiany, w którym to przypadku sprawna szyna, przekładnia i mechanizm zaciskowy są przenoszone na korpus dawcy.

Najczęstsze powody naprawy tego węzła to:

- luz kierowniczy;

- pukanie podczas jazdy lub skręcania;

- nadmiernie lekki lub ciasny układ kierowniczy.

Wady te są związane ze zużyciem głównych elementów tworzących drążek kierowniczy, więc można je również przypisać materiałom eksploatacyjnym.

Gdzie jest

Aby zrozumieć, gdzie znajduje się drążek kierowniczy i jak wygląda, wsadź samochód na windę lub wiadukt, a następnie otwórz maskę i kręć kołami w dowolnym kierunku, aż się zatrzymają. Następnie podążaj tam, gdzie prowadzą drążki kierownicze, to tutaj znajduje się ten mechanizm, podobny do żebrowanej aluminiowej rury, do której pasuje wał kardana z wału kierownicy. Jeśli nie masz doświadczenia w naprawie samochodów i nie wiesz, gdzie znajduje się ten węzeł, spójrz na zdjęcia i filmy, na których autorzy pokazują lokalizację szyny w swoich samochodach, a także najwygodniejsze sposoby uzyskania do niej dostępu: pozwoli to uniknąć wielu błędów, w tym liczby prowadzącej do kontuzji.

Niezależnie od modelu i roku produkcji mechanizm ten zawsze znajduje się na tylnej ścianie komory silnika, dzięki czemu jest widoczny od strony odwróconego koła. W celu naprawy lub wymiany wygodniej jest dostać się do niego od góry, otwierając maskę, lub od dołu, usuwając osłonę silnika, a wybór punktu dostępu zależy od modelu i konfiguracji samochodu.

wniosek

Drążek kierowniczy jest podstawą kierowania pojazdem, za pomocą którego kierowca kieruje koła samochodu w pożądanym kierunku. Nawet jeśli nie zamierzasz samodzielnie naprawiać swojego samochodu, to zrozumienie, jak działa drążek kierowniczy i jak działa ten mechanizm, przyda się, ponieważ znając jego mocne i słabe strony, będziesz mógł ostrożniej prowadzić samochód osobowy lub jeep, wydłużając jego żywotność do naprawy.