Turbosprężarka o stałej i zmiennej geometrii - jaka jest różnica?

Często przy opisywaniu silników używa się terminu „zmienna geometria turbosprężarki”. Czym różni się od stałej i jakie są jej zalety i wady?

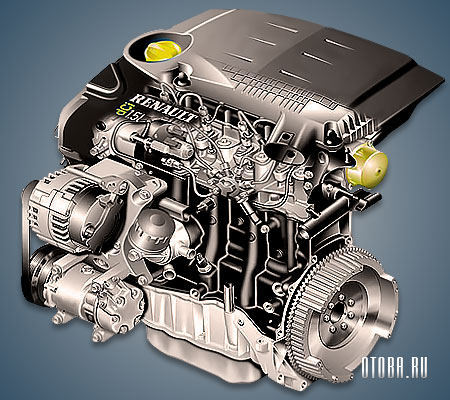

Turbosprężarka to urządzenie szeroko stosowane w silnikach wysokoprężnych od lat 80-tych, zwiększające moment obrotowy i moc oraz pozytywnie wpływające na zużycie paliwa. To dzięki turbosprężarce diesle przestały być postrzegane jako brudno pracujące maszyny. W silnikach benzynowych zaczęły pełnić to samo zadanie i częściej pojawiały się w latach 90., z czasem zyskały na popularności, a po 2010 roku stały się równie powszechne w silnikach benzynowych, jak były w latach 80. i 90. w dieslach.

Jak działa turbosprężarka?

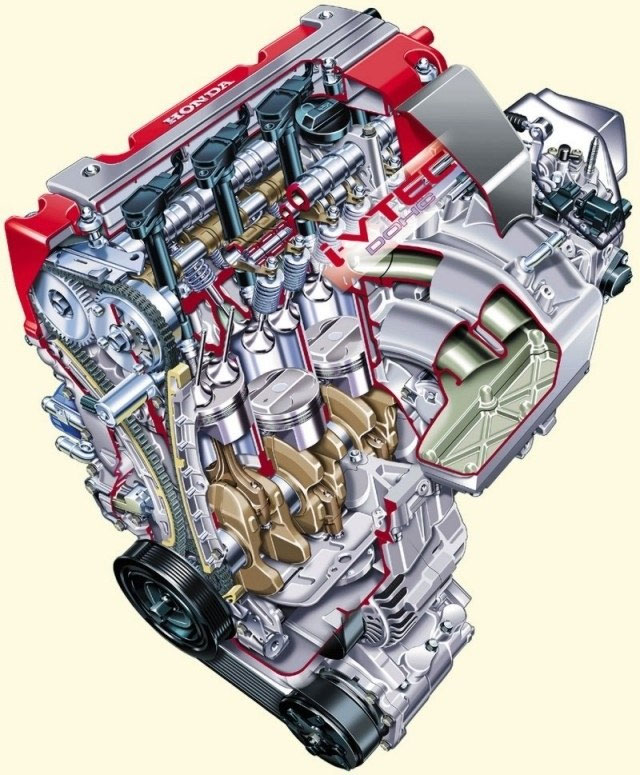

Turbosprężarka składa się z turbiny i sprężarki osadzony na wspólnym wale iw jednej obudowie podzielonej na dwa prawie podwójne boki. Turbina napędzana jest spalinami z kolektora wydechowego, a sprężarka, która obraca się na tym samym wirniku co turbina i jest przez nią napędzana, wytwarza ciśnienie powietrza, tzw. uzupełnienie. Następnie trafia do kolektora dolotowego i komór spalania. Im wyższe ciśnienie spalin (większa prędkość obrotowa silnika), tym wyższe ciśnienie sprężania.

Główny problem z turbosprężarkami polega właśnie na tym, że bez odpowiedniej prędkości spalin nie będzie odpowiedniego ciśnienia sprężania dla powietrza dostającego się do silnika. Doładowanie wymaga określonej ilości spalin z silnika przy określonej prędkości - bez odpowiedniego obciążenia spalin nie ma odpowiedniego doładowania, więc silniki doładowane na niskich obrotach są bardzo słabe.

Aby zminimalizować to niepożądane zjawisko, należy zastosować turbosprężarkę o odpowiednich wymiarach dla danego silnika. Mniejszy (rotor o mniejszej średnicy) „kręci się” szybciej, ponieważ wytwarza mniejszy opór (mniejszą bezwładność), ale daje mniej powietrza, a zatem nie wygeneruje dużego doładowania, tj. moc. Im większa turbina, tym jest wydajniejsza, ale wymaga większego obciążenia spalinami i więcej czasu na „rozkręcenie”. Ten czas nazywa się turbo lag lub lag. Dlatego sensowne jest stosowanie małej turbosprężarki do małego silnika (do około 2 litrów) i dużej do większego silnika. Jednak większe nadal mają problem z opóźnieniem, więc Duże silniki zazwyczaj wykorzystują systemy bi-turbo i twin-turbo.

Benzyna z bezpośrednim wtryskiem – dlaczego turbo?

Zmienna geometria - rozwiązanie problemu turbodziury

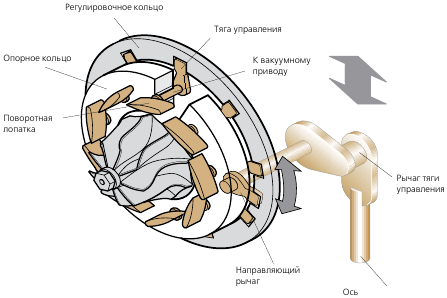

Najskuteczniejszym sposobem zmniejszenia turbodziury jest zastosowanie turbiny o zmiennej geometrii. Ruchome łopatki, zwane łopatkami, zmieniają swoje położenie (kąt nachylenia) i tym samym nadają zmienny kształt strumieniowi spalin opadającemu na niezmienne łopatki turbiny. W zależności od ciśnienia spalin łopatki ustawione są pod większym lub mniejszym kątem, co przyspiesza obrót wirnika nawet przy niższym ciśnieniu spalin, a przy wyższym ciśnieniu spalin turbosprężarka pracuje jak konwencjonalna bez zmiennej geometria. Stery montowane są z napędem pneumatycznym lub elektronicznym. Zmienna geometria turbiny była początkowo stosowana prawie wyłącznie w silnikach wysokoprężnych., ale obecnie jest również coraz częściej stosowany przez benzynę.

Efekt zmiennej geometrii jest większy płynne przyspieszanie od niskich obrotów i brak zauważalnego momentu „włączenia turbo”. Z reguły silniki Diesla ze stałą geometrią turbiny znacznie szybciej rozpędzają się do około 2000 obr./min. Jeśli turbosprężarka ma zmienną geometrię, może płynnie i wyraźnie rozpędzać się już od około 1700-1800 obr./min.

Zmienna geometria turbosprężarki wydaje się mieć pewne plusy, ale nie zawsze tak jest. Ponad wszystko żywotność takich turbin jest mniejsza. Osady węgla na kierownicach mogą je blokować przez co silnik w wysokim lub niskim zakresie nie ma swojej mocy. Co gorsza, turbosprężarki o zmiennej geometrii są trudniejsze do regeneracji, przez co są droższe. Czasami pełna regeneracja nie jest nawet możliwa.