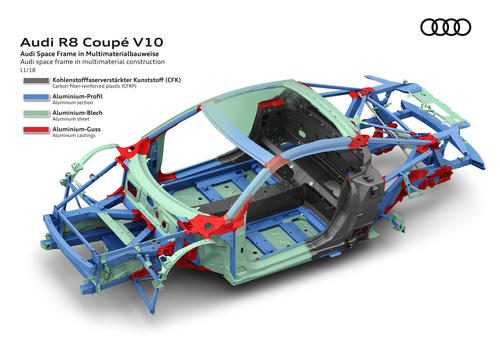

ASF – Audi Space Frame

ASF składa się głównie z wytłaczanych, zamkniętych sekcji, połączonych ze sobą za pomocą zespołów formowanych wtryskowo. Według Audi zdolność do recyklingu jest pięciokrotnie większa niż stali.

Całkowita energia potrzebna do produkcji wynosi 152–163 GJ w porównaniu do 127 GJ w przypadku podobnego stalowego wagonu.

Wytłaczane

Są to głównie profile skrzynkowe. Zastosowane stopy to niepublikowane stopy Al-Si o zawartości Si powyżej 0,2%, aby zapewnić płynność i twardnienie wydzieleniowe podczas sztucznego starzenia.

pościel

Wykorzystywane do produkcji płyt nośnych, podłóg, pokryć dachowych i ścian ogniowych stanowią 45% masy konstrukcji. Ich grubość jest zwiększona 1.7–1.8 razy w porównaniu do stali. Stosowany stop to 5182 w stanie T4 (bardziej odkształcalny) z granicą sprężystości 140-395 MPa. Może być leżakowany pomimo zawartości magnezu poniżej 7%, dzięki obecności innych aligantów.

Jednostki odlewane

Stosowane są w miejscach narażonych na największe obciążenia.

Wykonywane są w procesie zwanym VACURAL, który polega na wtryskiwaniu ciekłego aluminium do form próżniowych i wytwarza:

Wysoka jakość i jednorodność, bardzo niska porowatość gwarantująca wysokie właściwości mechaniczne w połączeniu z wytrzymałością wymaganą dla odporności zmęczeniowej;

Do łączenia z profilami wymagana jest dobra spawalność.

Techniki łączenia

Stosuje się kilka technik:

Spawanie MIG: stosowane do cienkich blach i do łączenia podzespołów z profilami;

Zgrzewanie punktowe: do blach, do których nie można dosięgnąć szczypcami do wbijania gwoździ;

Zszywanie: ma mniejsze znaczenie projektowe ze względu na zmniejszony opór statyczny; stosowany do łączenia arkuszy w celu wzmocnienia wydłużonych powierzchni;

Nitowanie: stosowane w elementach nośnych o zwiększonej powierzchni; przy tej samej grubości ma opór większy niż 30% w porównaniu do spawania; ma też tę zaletę, że wymaga mniej energii i nie zmienia struktury materiału.

Kleje strukturalne: stosowane do mocowania szyb, w złączach drzwi i maski (wraz z przykręcaniem), w mocowaniach amortyzatorów (wraz z nitowaniem i spawaniem).

Montaż

Po uformowaniu montaż odbywa się poprzez zrobotyzowane spawanie komponentów.

Wykończenie odbywa się poprzez szlifowanie i fosforanowanie 3 kationami (Zn, Ni, Mn), co sprzyja przyczepności warstwy kataforetycznej poprzez zanurzenie.

Malowanie odbywa się analogicznie jak w przypadku korpusów stalowych. Już na tym etapie następuje pierwsze sztuczne starzenie, które następnie kończy się dodatkową obróbką cieplną w temperaturze 210°C przez 30 minut.