Naprawa korbowodu i zestawu tłoka

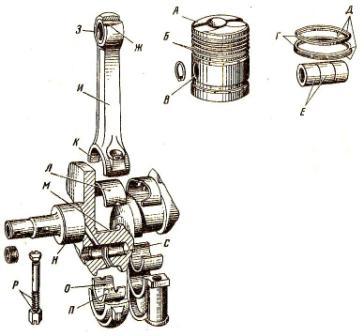

Główne wady części korbowodu i zestawu tłoka pokazano na rysunku 64.

Ryż. 64. Możliwe wady części korbowodu i zestawu tłoka.

A) - osady sadzy, koksu, smoły;

B) - zużycie rowka;

B) - zużycie otworów na palce w tłoku;

D) - zużycie zewnętrznej powierzchni pierścieni;

D) - zużycie pierścieni na wysokości;

E) - zużycie palców na zewnątrz;

D) - zużycie zewnętrznej tulei korbowodu;

H) - zużycie tulei wewnątrz korbowodu;

I) - Zginanie i skręcanie korbowodu;

K) - wewnętrzne zużycie dolnej głowicy korbowodu;

L) - zużycie po zewnętrznej stronie podszewki;

M) - zużycie czopu korbowodu;

H) - Główne zużycie szyi;

O) - zużycie wewnętrznej strony podszewki;

P) - Zniszczenie wkładki montażowej anteny;

P) - Zerwanie i zniszczenie gwintów śrub korbowodu;

C) - Osadzanie produktów zużycia.

Sworzeń tłokowy jest odbudowywany przez rozprężanie na zimno (odkształcenie plastyczne), a następnie obróbkę cieplną, rozprężanie hydrotermiczne z jednoczesną obróbką cieplną, galwanizację (chromowanie, twarde żelazo). Po odrestaurowaniu sworznie tłokowe są obrabiane na szlifierkach bezkłowych i polerowane do normalnego wymiaru, a chropowatość powierzchni sięga Ra = 0,16-0,32 mikrona.

Dzięki dystrybucji hydrotermalnej HDTV nagrzewa palec w cewce do temperatury 790-830 stopni Celsjusza, a następnie chłodzi go bieżącą wodą, przepływającą przez jego wewnętrzną wnękę. W tym przypadku palec twardnieje, jego długość i średnica zewnętrzna wzrasta z 0,08 do 0,27 mm. Wydłużone palce są szlifowane od końców, a następnie z powierzchni zewnętrznej i wewnętrznej usuwane są fazki.

Tuleje górnej głowicy korbowodu. Odnawia się je następującymi metodami: cynkowanie termodyfuzyjne z późniejszą obróbką; osady w korbowodzie; ściskanie, a następnie formowanie zewnętrznej powierzchni taśmy stalowej przez zgrzewanie elektrokontaktowe (grubość taśmy ze stali niskowęglowych wynosi 0,4-0,6 mm).

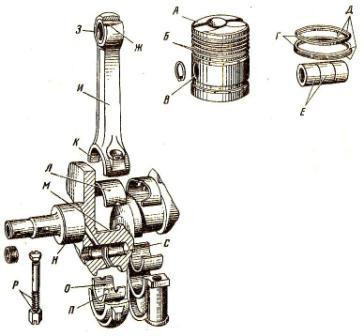

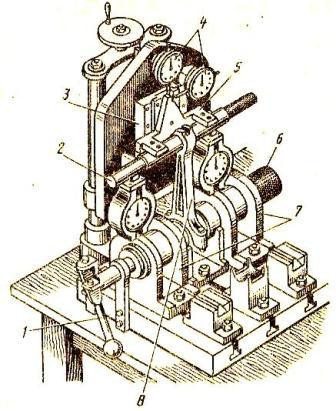

Korbowód. Gdy powierzchnia pod tuleją jest zużyta, korbowód wierci się do jednego z rozmiarów naprawy w odstępie 0,5 mm, fazując na końcach 1,5 mm x 45 stopni. Do wytaczania używana jest wiertnica diamentowa URB-VP, mocująca korbowód [Rysunek sześćdziesiąty piąty].

Ryż. 65. Mocowanie korbowodu do maszyny poprzez nawiercenie tulei głowicy górnej.

1) — naprawa;

2) - Pryzmaty transportowe;

3) — kierownica do ruchu pojazdu;

4) - śruba blokująca wózek;

5) — wsparcie;

6) - Twierdza;

7) — wsparcie;

- Korbowód.

Maszyna może wiercić otwory o średnicy 28-100 mm z prędkością 600-975 min-1 i posuwem 0,04 mm/obr.

Odległość pomiędzy osiami górnej i dolnej głowicy uzyskuje się poprzez umieszczenie szablonu pomiędzy ogranicznikami wspornika (5) a ruchomym wózkiem. Prawidłowość montażu otworu korbowodu w płaszczyźnie pionowej sprawdzamy frezem i regulujemy za pomocą wspornika (7).

Zużyte powierzchnie wewnętrzne dolnych i górnych głowic korbowodów w warsztatach naprawczych są powiększane przez galwanizację, wiercenie i szlifowanie lub polerowanie do normalnych rozmiarów.

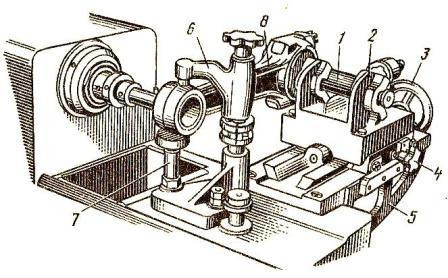

W celu określenia odchylenia od równoległości (zgięcia) w płaszczyźnie pionowej i poziomej (skręcania) osi głowicy górnej względem głowicy dolnej w silnikach gaźnikowych, na specjalnym urządzeniu sprawdzany jest zespół korbowodu z pokrywą [ENG. 66], a dla wszystkich innych zadzwoń 70-8735-1025.

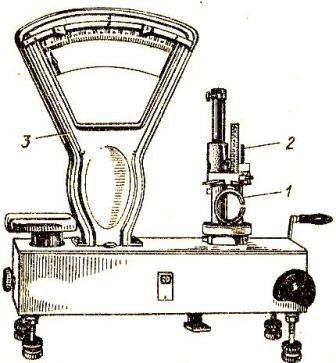

Ryż. 66. Urządzenie do remontu korbowodów silników samochodowych.

1) - uchwyt do wyjmowania rolki;

2) - mały trzpień;

3) - prowadnice ślizgowe;

4) – wskaźnik;

5) - bujak;

6) - duży trzpień;

7) - Półka;

- Korbowód.

Odchylenie od równoległości (zginanie) osi dużych głowic korbowodów jest dozwolone dla silników Diesla:

D-50 - 0,18mm;

D-240 - 0,05mm;

SMD-17, SMD-18 — 0,15mm;

SMD-60, A-01, A-41 - 0,07mm;

YaMZ-238NB, YaMZ-240B - 0,08 mm.

Dozwolony ruch:

D-50 - 0,3mm;

D-240 i YaMZ-240NB - 0,08 mm;

SMD-17, SMD-18 — 0,25mm;

SMD-60 — 0,07mm;

A-01, A-41 — 0,11 mm;

YaMZ-238NB - 0,1 mm.

W przypadku silników samochodowych odchylenie od równoległości wałów we wszystkich płaszczyznach nie jest dozwolone więcej niż 0,05 mm na długości 100 mm. Aby wyeliminować tę wadę, można edytować korbowody dopiero po podgrzaniu ich pręta prądem wysokiej częstotliwości lub płomieniem palnika gazowego w temperaturze 450-600 stopni Celsjusza, czyli z utrwaleniem ciepła.

Tłoki Regeneracja tłoków silników wysokoprężnych SMD jest możliwa poprzez napawanie łukiem plazmowym. W tym celu tłok jest czyszczony w stopionej soli w temperaturze 375-400 stopni Celsjusza przez 10 minut, myty, traktowany 10% kwasem azotowym i ponownie myty gorącą wodą w celu usunięcia osadów lakieru i węgla w rowkach. W tłoku górny rowek i głowica są odlane z drutu SVAMG i obrobione.

Pakowanie, montaż. Komplety korbowodów z zaślepkami, botkami i nakrętkami dobierane są wagowo wg tabeli 39.

Tabela 39

| Marka silnika | Różnica masy, g | ||

| korbowody | tłoki | korbowody z zespół tłoka | |

| A-01M, A-41 | 17 | dwadzieścia | 40 |

| YaMZ-240B, YaMZ-238NB | 17 | 10 | trzydzieści |

| SMD-14, SMD-62 i inne | 10 | 7 | 22 |

| D-240, D-50 | dwadzieścia | 10 | trzydzieści |

| D-37M | 10 | 10 | 25 |

| GAZ-53, ZIL-130 | 8 | 5 | szesnaście |

Na niektórych z nich masa jest wskazana na zewnętrznej powierzchni dolnej głowicy, na pokrywie równoległej do otworu na śrubę korbowodu. Jeśli konieczne jest wyrównanie masy, należy spiłować metal korbowodu wzdłuż linii separacji uszczelek na głębokość 1 mm.

Różnica mas części w zespole silnika podczas jego pracy prowadzi do powstania niezrównoważonych sił bezwładności, co powoduje drgania i przyspiesza proces zużycia części.

Przy tej samej masie korbowodu rozkład materiału wzdłuż długości musi być taki, aby masy głowicy dolnej i górnej w zestawie korbowodów były równe (różnica nie powinna przekraczać ± 3 gramy).

Tłoki są również dobierane według wielkości i wagi. Masa tłoka jest wskazana na jego dnie. Tłoki z tulejami są uzupełniane zgodnie ze szczeliną między tłokiem (wzdłuż płaszcza) a tuleją, oznaczając grupy literami alfabetu rosyjskiego (B, C, M itp.), które są usuwane na dnie tłoka i na ramieniu rękawa.

Sworznie tłokowe dobierane są w zależności od wielkości grupy otworów w głowicach tłoków i oznaczane farbami lub numerami 0,1, 0,2 itd.

Tuleje według średnicy zewnętrznej dobierane są według średnicy górnej główki korbowodu, a według średnicy wewnętrznej - według średnicy sworznia z uwzględnieniem naddatku na obróbkę.

Tuleje muszą pasować do średnicy czopów wału korbowego.

Pierścienie tłokowe dobiera się w zależności od wielkości tulei i luzu w rowku tłoka, co jest dozwolone dla pierwszego pierścienia silników wysokoprężnych typu YaMZ, A-41 i SMD-60 0,35 mm (pozostałe - 0,27 mm). Dla drugiego i trzeciego segmentu ściskania szczelina wynosi odpowiednio 0,30 mm i 0,20 mm.

Sprężystość pierścieni sprawdza się poprzez złożenie ich razem w pozycji poziomej na platformie specjalnej skali MIP-10-1 [rys. 67]. Pierścień jest obciążony normalnym luzem zawiasu. Siła wyświetlana na tarczy wagi musi spełniać wymagania techniczne.

Ryż. 67. Sprawdzenie elastyczności pierścieni tłokowych w urządzeniu.

1) - Pierścień;

2) — urządzenie;

3) — funt.

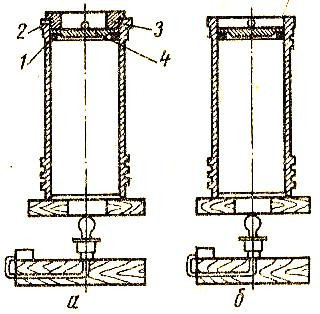

Aby sprawdzić szczelinę w uszczelce, pierścienie tłokowe są instalowane w cylindrze ściśle w płaszczyźnie prostopadłej do osi i sprawdzane szczelinomierzem. Sprawdza się również jakość dopasowania pierścieni do ścianki cylindra w świetle [Rys. 68].

Ryż. 68. Sprawdzenie luzu pierścieni tłokowych.

a) - Montaż pierścienia,

b) - sprawdź;

1) - Pierścień;

2) - Tuleja (cylinder podtrzymujący);

3) - Pierścień prowadzący;

4) - Instrukcja.

Szczelina na styku nowych pierścieni do silników Diesla powinna wynosić 0,6 ± 0,15 mm, dopuszczalna bez naprawy - do 2 mm; dla nowych pierścieni silnika gaźnika - 0,3-0,7 mm.

Luz promieniowy (luz) między pierścieniem a cylindrem dla silników wysokoprężnych nie może przekraczać 0,02 mm w więcej niż dwóch miejscach wzdłuż łuków 30 stopni i nie bliżej niż 30 mm od zamka. W przypadku pierścieni skrętnych i stożkowych dopuszcza się odstęp nie większy niż 0,02 mm, w przypadku pierścieni zgarniających olej - w dowolnym miejscu 0,03 mm, ale nie bliżej niż 5 mm od zamka. Luz w pierścieniach silników gaźnikowych jest niedozwolony.

Sprawdzają również wysokość pierścienia i zniekształcenie powierzchni czołowych, które nie powinno przekraczać 0,05 mm dla średnic do 120 mm i 0,07 mm dla pierścieni o dużej średnicy.

montaż i kontrola. Montaż korbowodu i zestawu tłoka rozpoczyna się od wciśnięcia tulei w górną głowicę korbowodu z pasowaniem ciasnym 0,03-0,12 mm dla silników Diesla różnych marek, 0,14 mm dla silników gaźnikowych. Korbowód jest instalowany na wiertarce diamentowej URB-VP w taki sam sposób, jak pokazano na rysunku 65, następnie tuleja jest wiercona z naddatkiem:

walcowane 0,04-0,06mm,

do toczenia o 0,08-0,15 mm lub rozwiercania o 0,05-0,08 mm w stosunku do normalnej średnicy sworznia tłokowego.

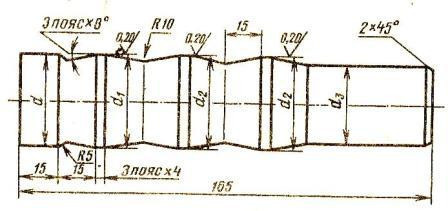

Tuleje walcowane są metodą walcowania impulsowego na wiertarce pionowej, wiercone pod prasą o napędzie mechanicznym z ciągłym posuwem trzpienia [rys. 69], smarowane olejem napędowym.

Ryż. 69. Dorn tulei górnej głowicy korbowodu.

d = D – 0,3;

d1 = D(-0,02/-0,03);

d2 = D(-0,09/-0,07);

d3 = D – 3;

D = średnica nominalna sworznia tłokowego.

Następnie odchylenie od równoległości osi otworów tulei i dolnej głowicy korbowodu jest kontrolowane zgodnie z wymaganiami technicznymi. W takim przypadku edycja korbowodu nie jest dozwolona. Następnie dolna głowica korbowodu jest montowana za pomocą tulei, pokrywy i śrub. Śruby powinny wbijać się w otwory lekkimi uderzeniami 200-gramowego młotka.

Kanały olejowe korbowodu są przepłukiwane i przedmuchiwane powietrzem. Tłoki należy nagrzać w szafce elektrycznej OKS-7543 lub w kąpieli olejowo-wodnej w temperaturze 80-90 stopni Celsjusza, a następnie połączyć z korbowodem za pomocą sworznia tłokowego w imadle.

Zmontowany zespół montowany jest na płycie sterującej tak, aby tłok dotykał dowolnego punktu na powierzchni płyty. Przy szczelinie klinowej większej niż 0,1 mm na długości 100 mm (mierzonej sondą) zestaw jest demontowany, części są sprawdzane, wada jest identyfikowana i eliminowana.

Sworzeń tłokowy w piastach tłoka jest zamocowany za pomocą zamków sprężynowych. Przed założeniem pierścieni sprawdzić za pomocą kwadratu stożek ich powierzchni zewnętrznej na płytce kontrolnej.

Pierścienie są montowane na tłoku o mniejszej średnicy do góry (docisk, podcięcie do góry) osiem*