Prezentacja jazdy próbnej rewolucyjnego silnika w Infiniti - VC-Turbo

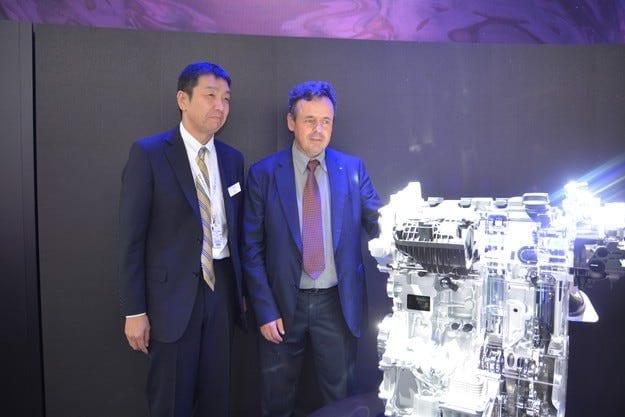

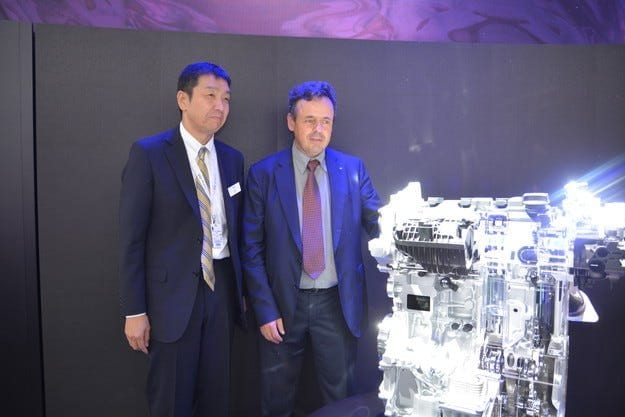

Разговор с водещите специалисти на Infiniti и Renault-Nissan — Шиничи Кага и Ален Рапосто

Alain Raposto wygląda na pewnego siebie. Wiceprezes sojuszu Renault-Nissan odpowiedzialny za rozwój silników ma ku temu wszelkie powody. Obok hali, o której rozmawiamy, znajduje się stoisko Infiniti, luksusowej spółki zależnej Nissana, która dziś prezentuje pierwszy na świecie produkowany silnik VC-Turbo o zmiennym stopniu sprężania. Ta sama energia płynie od jego kolegi Shinichi Kigi, szefa działu silników Infiniti.

Przełom dokonany przez projektantów Infiniti jest naprawdę ogromny. Stworzenie seryjnego silnika benzynowego o zmiennym stopniu sprężania to prawdziwa rewolucja technologiczna, której, mimo licznych prób, nikomu dotychczas nie dano. Aby zrozumieć znaczenie tego zjawiska, warto przeczytać nasz cykl „Co dzieje się w silniku samochodowym”, który opisuje procesy spalania w silniku benzynowym. Tutaj jednak wspomnimy, że z termodynamicznego punktu widzenia im wyższy stopień sprężania, tym silnik wydajniejszy - mówiąc najprościej, więc cząsteczki paliwa i tlenu z powietrza są znacznie bliżej, a chemiczna reakcje są bardziej kompletne, ponadto ciepło nie jest odprowadzane na zewnątrz, ale jest konsumowane przez same cząsteczki.

Wysoki stopień kompresji jest jedną z największych zalet silnika wysokoprężnego w porównaniu z silnikiem benzynowym. Hamulcem w tym ostatnim jest zjawisko detonacji, dobrze opisane w serii omawianych artykułów. Przy wyższych obciążeniach, odpowiednio szerszej przepustnicy (np. Przy przyspieszaniu do wyprzedzania), ilość mieszanki paliwowo-powietrznej wchodzącej do każdego cylindra jest większa. Oznacza to wyższe ciśnienie i wyższą średnią temperaturę pracy. To z kolei powoduje silniejsze ściskanie pozostałości mieszanki paliwowo-powietrznej z czoła płomienia spalania, intensywniejsze tworzenie się nadtlenków i hydrokserksów w części szczątkowej oraz zainicjowanie wybuchowego spalania w silniku, które zazwyczaj odbywa się przy ekstremalnie wysokich obrotach. , metaliczny pierścień i dosłowne rozproszenie energii wytworzonej przez pozostałą mieszaninę.

Aby zmniejszyć tę tendencję przy dużych obciążeniach (oczywiście skłonność do detonacji zależy również od innych czynników, takich jak temperatura zewnętrzna, temperatura chłodziwa i oleju, odporność paliw na detonację itp.), Projektanci są zmuszeni zmniejszyć stopień sprężania. Na tym jednak tracą na wydajności silnika. Wszystko to jest jeszcze ważniejsze w przypadku turbodoładowania, ponieważ powietrze, chociaż chłodzone przez chłodnicę międzystopniową, nadal dostaje się wstępnie sprężone do cylindrów. Oznacza to również więcej paliwa i większą skłonność do detonacji. Po masowym wprowadzeniu turbodoładowanych silników downsizingu problem ten stał się jeszcze bardziej widoczny. Dlatego konstruktorzy mówią o „geometrycznym współczynniku sprężania”, określanym przez konstrukcję silnika i „rzeczywistym”, biorąc pod uwagę współczynnik sprężania wstępnego. Dlatego nawet w nowoczesnych silnikach turbodoładowanych z bezpośrednim wtryskiem paliwa, które odgrywają istotną rolę w wewnętrznym chłodzeniu komory spalania i obniżaniu średniej temperatury procesu spalania, czyli odpowiednio skłonności do detonacji, stopień sprężania rzadko przekracza 10,5: 1.

Ale co by się stało, gdyby w trakcie pracy zmienił się geometryczny stopień kompresji. Być wysokim w trybach niskiego i częściowego obciążenia, osiągając teoretyczne maksimum i zmniejszając je przy wysokim ciśnieniu turbodoładowania oraz wysokim ciśnieniu i temperaturze w cylindrach, aby uniknąć detonacji. Pozwoliłoby to zarówno na możliwość zwiększenia mocy przy turbodoładowaniu przy wyższym ciśnieniu, jak i wyższą sprawność, odpowiednio mniejsze zużycie paliwa.

Tutaj po 20 latach pracy silnik Infiniti pokazuje, że jest to możliwe. Według Raposto praca, jaką włożyły zespoły przy jego tworzeniu, była ogromna i była wynikiem męki tantalu. Testowano różne warianty pod kątem architektury silnika, aż 6 lat temu udało się to osiągnąć i rozpoczęto precyzyjne regulacje. Układ umożliwia dynamiczną, bezstopniową regulację stopnia kompresji w zakresie od 8: 1 do 14: 1.

Sama konstrukcja jest genialna: korbowód każdego cylindra nie przenosi swojego ruchu bezpośrednio na szyjki korbowodów wału korbowego, ale na jeden narożnik specjalnego łącznika pośredniego z otworem pośrodku. Zespół jest umieszczany na szyjce korbowodu (znajduje się w swoim otworze) i odbierając siłę korbowodu na jednym końcu przenosi go na szyjkę, ponieważ zespół nie obraca się, ale wykonuje ruch oscylacyjny. Po drugiej stronie omawianego zespołu znajduje się system dźwigni, który służy jako rodzaj podparcia. System dźwigniowy obraca jednostkę wzdłuż jej osi, przesuwając w ten sposób punkt mocowania korbowodu po drugiej stronie. Ruch oscylacyjny zespołu pośredniego jest zachowany, ale jego oś obraca się, a tym samym określa różne położenia początkowe i końcowe korbowodu, odpowiednio tłoka i dynamiczną zmianę stopnia ściskania w zależności od warunków.

Powiecie - ale to bez końca komplikuje silnik, wprowadza do układu nowe ruchome mechanizmy, a wszystko to prowadzi do zwiększonego tarcia i mas bezwładnych. Tak, na pierwszy rzut oka tak jest, ale przy mechanizmie silnika VC-Turbo zachodzi kilka bardzo interesujących zjawisk. Dodatkowe jednostki każdego korbowodu, sterowane wspólnym mechanizmem, w dużej mierze równoważą siły drugiego rzędu, dzięki czemu czterocylindrowy silnik pomimo dwulitrowej pojemności nie potrzebuje wałków wyważających. Ponadto, ponieważ korbowód nie wykonuje typowego szerokiego ruchu obrotowego, ale przenosi siłę tłoka na jednym końcu jednostki pośredniej, jest w rzeczywistości mniejszy i lżejszy (zależy to od całej złożonej dynamiki sił przenoszonych przez dany układ ) i - co najważniejsze - ma skok ugięcia w dolnej części wynoszący zaledwie 17 mm. W konwencjonalnych silnikach unika się momentu największego tarcia, typowego dla momentu uruchomienia tłoka z górnego martwego punktu, kiedy korbowód naciska na oś wału korbowego i straty są największe.

W ten sposób, według panów Raposto i Kigi, niedociągnięcia zostały w dużej mierze wyeliminowane. Stąd korzyści płynące z dynamicznej zmiany stopnia sprężania, który opiera się na zadanych programach opartych na testach stacjonarnych i drogowych (tysiące godzin) bez konieczności pomiaru w czasie rzeczywistym tego, co dzieje się w silniku. W maszynie zintegrowano ponad 300 nowych patentów. Awangardowy charakter tego ostatniego obejmuje również układ wtrysku dwupaliwowego z wtryskiwaczem do bezpośredniego wtrysku cylindra, stosowany głównie do zimnych rozruchów i większych obciążeń oraz wtryskiwacz w kolektorach dolotowych zapewniający lepsze warunki przemieszczania się paliwa i mniejszy zużycie energii przy częściowym obciążeniu. Tak więc złożony system wtryskowy oferuje to, co najlepsze z obu światów. Oczywiście silnik wymaga również bardziej złożonego układu smarowania, gdyż opisane powyżej mechanizmy posiadają specjalne ciśnieniowe kanały smarowania, które uzupełniają główne kanały w wale korbowym.

Wynikiem tego w praktyce jest czterocylindrowy silnik benzynowy o mocy 272 KM. a 390 Nm momentu obrotowego zużyje o 27% mniej paliwa niż poprzedni sześciocylindrowy silnik atmosferyczny o mocy zbliżonej do tej.

Tekst: Georgi Kolev, specjalny wysłannik Auto motor und sport Bulgaria w Paryżu