Mechanizm dystrybucji gazu - grupa zaworów

Zawartość

Cel i rodzaje synchronizacji:

1.1. Cel mechanizmu dystrybucji gazu:

Zadaniem mechanizmu rozrządu zaworowego jest wprowadzenie świeżej mieszanki paliwowej do cylindrów silnika i uwolnienie spalin. Wymiana gazowa odbywa się poprzez otwory wlotowe i wylotowe, które są hermetycznie zamykane przez elementy paska rozrządu zgodnie z przyjętą procedurą eksploatacji silnika.

1.2. Przypisanie grupy zaworów:

Celem grupy zaworów jest hermetyczne zamknięcie portów wlotowych i wylotowych oraz otwarcie ich w określonym czasie na określony czas.

1.3. Rodzaje czasów:

w zależności od organów, przez które cylindry silnika są połączone z otoczeniem, pasek rozrządu jest zaworowy, suwakowy i kombinowany.

1.4. Porównanie typów czasów:

rozrząd zaworowy jest najczęściej stosowany ze względu na stosunkowo prostą konstrukcję i niezawodne działanie. Idealne i niezawodne uszczelnienie przestrzeni roboczej, osiągnięte dzięki temu, że zawory pozostają nieruchome pod wysokim ciśnieniem w cylindrach, daje poważną przewagę nad zaworem lub kombinowanym paskiem rozrządu. Dlatego coraz częściej stosuje się rozrząd zaworowy.

Urządzenie grupy zaworów:

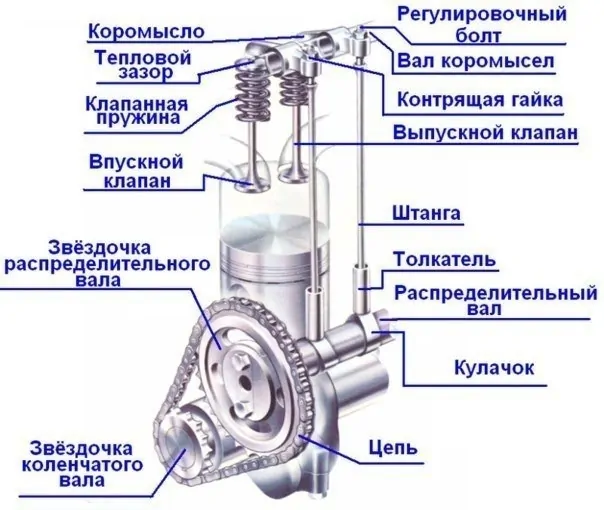

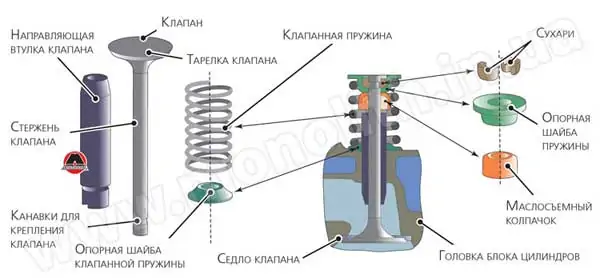

2.1. Urządzenie zaworowe:

Zawory silnika składają się z trzpienia i głowicy. Główki są najczęściej płaskie, wypukłe lub w kształcie dzwonu. Głowica ma mały cylindryczny pasek (około 2 mm) i fazę uszczelniającą 45˚ lub 30˚. Taśma cylindryczna pozwala z jednej strony zachować główną średnicę zaworu podczas szlifowania skosu uszczelnienia, az drugiej strony zwiększyć sztywność zaworu, a tym samym zapobiec odkształceniu. Najbardziej rozpowszechnione są zawory z płaską głowicą i skosem uszczelniającym pod kątem 45˚ (są to najczęściej zawory dolotowe), a dla usprawnienia napełniania i czyszczenia cylindrów zawór dolotowy ma większą średnicę niż zawór wydechowy. Zawory wydechowe są często wykonane z kopułową głowicą kulową.

Poprawia to odpływ spalin z cylindrów, a także zwiększa wytrzymałość i sztywność zaworu. Aby poprawić warunki odprowadzania ciepła z grzybka zaworu i zwiększyć ogólną nieodkształcalność zaworu, przejście pomiędzy grzybkiem a trzpieniem wykonane jest pod kątem 10˚ - 30˚ iz dużym promieniem krzywizny. Na górnym końcu trzonka zaworu wykonane są rowki o kształcie stożkowym, cylindrycznym lub specjalnym, w zależności od przyjętego sposobu mocowania sprężyny do zaworu. Chłodzenie sodem jest stosowane w wielu silnikach w celu zmniejszenia naprężeń termicznych na zaworach bezpieczeństwa. Aby to zrobić, zawór jest pusty, a powstała wnęka jest do połowy wypełniona sodem, którego temperatura topnienia wynosi 100 ° C. Gdy silnik pracuje, sód topi się i przemieszcza się przez komorę zaworu, przenosząc ciepło z gorącej głowicy do trzpienia płynu chłodzącego, a stamtąd do siłownika zaworu.

2.2. Podłączanie zaworu do jego sprężyny:

projekty tego urządzenia są niezwykle różnorodne, ale najczęściej są to pół-stożki. Za pomocą dwóch półstożków, które wchodzą do kanałów wykonanych w trzpieniu zaworu, dociskana jest płyta, która przytrzymuje sprężynę i nie pozwala na demontaż zespołu. Tworzy to połączenie między sprężyną a zaworem.

2.3. Lokalizacja gniazda zaworu:

We wszystkich nowoczesnych silnikach siedzenia wydechowe są produkowane oddzielnie od głowicy cylindrów. Takie gniazda są również używane do przyssawek, gdy głowica cylindra jest wykonana ze stopu aluminium. Kiedy jest to żeliwo, siodła są w nim wykonane. Strukturalnie gniazdo jest pierścieniem przymocowanym do głowicy cylindra w specjalnie obrobionym gnieździe. Jednocześnie czasami wykonuje się rowki na zewnętrznej powierzchni gniazda, które po dociśnięciu do gniazda są wypełnione materiałem głowicy cylindrów, zapewniając w ten sposób ich niezawodne mocowanie. Oprócz zaciskania, mocowanie można również wykonać, obracając siodełko. Aby zapewnić szczelność przestrzeni roboczej przy zamkniętym zaworze, powierzchnia robocza gniazda musi być obrobiona pod tym samym kątem, co skos uszczelnienia grzybka zaworu. W tym celu siodełka są obrabiane specjalnymi narzędziami o kątach ostrzenia 15 nie, 45˚ i 75˚, aby uzyskać taśmę uszczelniającą pod kątem 45˚ i szerokości około 2 mm. Reszta zakrętów ma poprawić płynność wokół siodełka.

2.4. Lokalizacja prowadnic zaworów:

konstrukcja przewodników jest bardzo zróżnicowana. Najczęściej stosuje się prowadnice o gładkiej powierzchni zewnętrznej, które są wykonane na bezkłowej maszynie hydraulicznej. Prowadnice z zewnętrznym paskiem mocującym są wygodniejsze do zapinania, ale trudniejsze do wykonania. W tym celu bardziej celowe jest wykonanie kanału dla pierścienia oporowego w prowadnicy zamiast paska. Prowadnice zaworów wydechowych są często stosowane w celu ochrony ich przed utleniającym działaniem strumienia gorących spalin. W tym przypadku wykonuje się dłuższe prowadnice, z których reszta znajduje się w kanale wydechowym głowicy cylindrów. Wraz ze zmniejszaniem się odległości między prowadnicą a grzybkiem zaworu, otwór w prowadnicy z boku grzybka zaworu zwęża się lub rozszerza w obszarze grzybka zaworu.

2.5. Urządzenie sprężynowe:

w nowoczesnych silnikach najczęściej spotykane sprężyny cylindryczne o stałym skoku. Aby uformować powierzchnie nośne, końce cewek sprężyny są ze sobą zbliżone i ocierają się czołami, w wyniku czego całkowita liczba zwojów jest od dwóch do trzech razy większa niż liczba pracujących sprężyn. Cewki końcowe są podparte po jednej stronie płyty i po drugiej stronie głowicy lub bloku cylindrów. Jeśli istnieje ryzyko rezonansu, sprężyny zaworowe są wykonane ze zmiennym skokiem. Stopniowa skrzynia biegów wygina się albo od jednego końca sprężyny do drugiego, albo od środka do obu końców. Gdy zawór jest otwarty, zwoje najbliżej siebie dotykają się, w wyniku czego zmniejsza się liczba uzwojeń roboczych, a częstotliwość swobodnych oscylacji sprężyny wzrasta. To usuwa warunki rezonansu. W tym samym celu czasami stosuje się sprężyny stożkowe, których częstotliwość własna zmienia się wzdłuż ich długości, a występowanie rezonansu jest wykluczone.

2.6. Materiały do produkcji elementów grup zaworowych:

• Zawory — Zawory ssące są dostępne w wykonaniu ze stali chromowej (40x), chromowo-niklowej (40XN) i innych stali stopowych. Zawory wydechowe wykonane są ze stali żaroodpornych o wysokiej zawartości chromu, niklu i innych metali stopowych: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA.

• Gniazda zaworów – Stosowane są stale odporne na wysokie temperatury, żeliwo, brąz aluminiowy lub cermetal.

• Prowadnice zaworów są trudnymi środowiskami do produkcji i wymagają użycia materiałów o wysokiej odporności termicznej i na ścieranie oraz dobrej przewodności cieplnej, takich jak żeliwo szare perlityczne i brąz aluminiowy.

• Sprężyny - wykonane przez nawinięcie drutu ze stomii sprężynowej np. 65G, 60C2A, 50HFA.

Działanie grupy zaworowej:

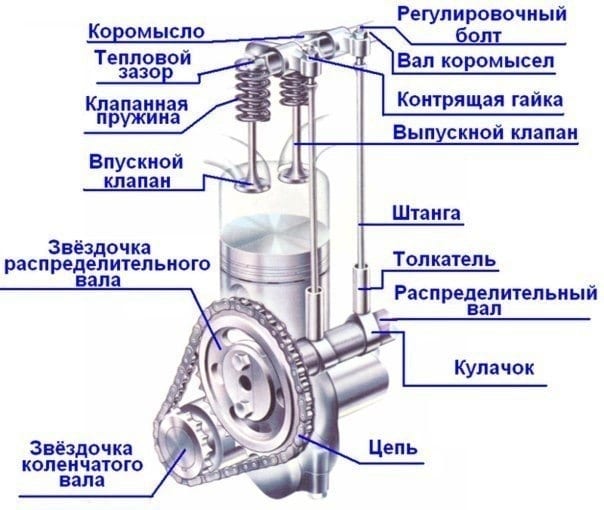

3.1. Mechanizm synchronizacji:

mechanizm synchronizacji jest kinematycznie połączony z wałem korbowym, poruszając się z nim synchronicznie. Pasek rozrządu otwiera się i uszczelnia otwory wlotowe i wylotowe poszczególnych cylindrów zgodnie z przyjętą procedurą działania. To proces wymiany gazowej w butlach.

3.2 Działanie napędu rozrządu:

Napęd rozrządu zależy od położenia wałka rozrządu.

• Z dolnym wałem - przelotowe koła zębate dla płynniejszej pracy wykonane są z uzębieniem skośnym, a dla cichej pracy pierścień zębaty wykonany jest z tekstolitu. Pasożytnicze koło zębate lub łańcuch służy do zapewnienia napędu na większą odległość.

• Z górnym wałem - łańcuch rolkowy. Stosunkowo niski poziom hałasu, prosta konstrukcja, niewielka waga, ale obwód zużywa się i rozciąga. Poprzez pasek rozrządu na bazie neoprenu, wzmocniony stalowym drutem i pokryty odporną na zużycie warstwą nylonu. Prosta konstrukcja, cicha praca.

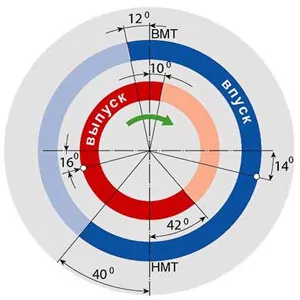

3.3. Schemat dystrybucji gazu:

Całkowita powierzchnia przepływu przewidziana do przejścia gazów przez zawór zależy od czasu jego otwarcia. Jak wiadomo, w silnikach czterosuwowych do wykonania suwów dolotowych i wydechowych zapewniony jest jeden skok tłoka, odpowiadający obrotowi wału korbowego o 180˚. Jednak doświadczenie pokazało, że dla lepszego napełniania i czyszczenia cylindra konieczne jest, aby czas trwania procesów napełniania i opróżniania był dłuższy niż odpowiadających im skoków tłoka, tj. otwieranie i zamykanie zaworów nie powinno odbywać się w martwych punktach skoku tłoka, ale z pewnym wyprzedzeniem lub opóźnieniem.

Czasy otwierania i zamykania zaworów są wyrażone w kątach obrotu wału korbowego i nazywane są rozrządami zaworowymi. Dla większej niezawodności fazy te są wykonane w postaci wykresów kołowych (ryc. 1).

Zawór ssący zwykle otwiera się przy kącie wybiegu φ1 = 5˚ – 30˚ zanim tłok osiągnie górny martwy punkt. Zapewnia to określony przekrój poprzeczny zaworu na samym początku suwu napełniania, a tym samym poprawia napełnianie butli. Zawór ssący jest zamykany z opóźnieniem φ2 = 30˚ - 90˚ po przejściu tłoka przez dolny martwy punkt. Opóźnienie zamknięcia zaworu dolotowego pozwala na wykorzystanie świeżej mieszanki paliwowej w celu usprawnienia tankowania, a tym samym zwiększenia mocy silnika.

Zawór wydechowy jest otwierany przy kącie wyprzedzania φ3 = 40˚ – 80˚, tj. na końcu suwu, gdy ciśnienie gazów w cylindrze jest stosunkowo wysokie (0,4 - 0,5 MPa). Intensywne wyrzucanie butli z gazem, rozpoczęte przy tym ciśnieniu, prowadzi do gwałtownego spadku ciśnienia i temperatury, co znacznie zmniejsza pracę wypierania gazów roboczych. Zawór wydechowy zamyka się z opóźnieniem φ4 = 5˚ - 45˚. To opóźnienie zapewnia dobre oczyszczenie komory spalania ze spalin.

Diagnostyka, konserwacja, naprawa:

4.1 Diagnostyka

Znaki diagnostyczne:

- •Zmniejszona moc silnika spalinowego:

- Zmniejszony prześwit;

- Niekompletne dopasowanie zaworu;

- Zatarte zawory.

• Zwiększone zużycie paliwa: - Zmniejszony prześwit między zaworami a popychaczami;

- Niekompletne dopasowanie zaworu;

- Zatarte zawory.

• Zużycie w silnikach spalinowych: - Zużycie wałka rozrządu;

- otwarcie krzywek wałka rozrządu;

- Zwiększony luz między trzonkami zaworów i tulejami zaworów;

- Duży prześwit między zaworami a popychaczami;

- pęknięcie, naruszenie elastyczności sprężyn zaworowych.

• Wskaźnik niskiego ciśnienia: - Gniazda zaworów są miękkie;

- Miękka lub złamana sprężyna zaworu;

- Spalony zawór;

- spalona lub podarta uszczelka głowicy cylindrów;

- Niedostosowana szczelina termiczna.

• Wskaźnik wysokiego ciśnienia. - Zmniejszona wysokość głowy;

Metody diagnostyki rozrządu:

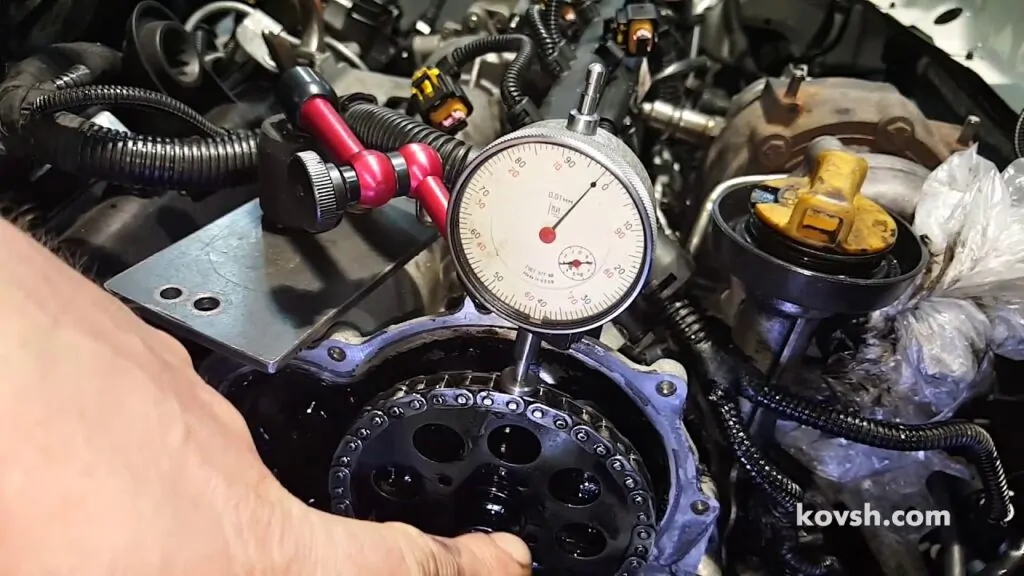

• Pomiar ciśnienia w cylindrze na końcu suwu sprężania. Podczas pomiaru muszą być spełnione następujące warunki: silnik spalinowy musi zostać podgrzany do temperatury roboczej; Należy usunąć świece zapłonowe; Środkowy kabel cewki indukcyjnej musi być naoliwiony, a przepustnica i zawór powietrza otwarte. Pomiar wykonywany jest za pomocą kompresorów. Różnica ciśnień między poszczególnymi cylindrami nie powinna przekraczać 5%.

4.2. Regulacja luzu termicznego w pasku rozrządu:

Sprawdzenie i regulacja szczeliny termicznej odbywa się za pomocą płytek manometru w kolejności odpowiadającej kolejności pracy silnika, zaczynając od pierwszego cylindra. Szczelina jest odpowiednio wyregulowana, jeśli miernik grubości odpowiadający normalnej szczelinie przechodzi swobodnie. Podczas regulacji luzu należy przytrzymać śrubokrętem śrubę regulacyjną, poluzować przeciwnakrętkę, umieścić płytkę dystansową między trzpieniem zaworu a sprzęgłem i obrócić śrubę regulacyjną, aby ustawić wymagany luz. Następnie dokręca się nakrętkę zabezpieczającą.

4.3. Naprawa grupy zaworów:

• Naprawa zaworu - główne usterki to zużycie i wypalenie stożkowej powierzchni roboczej, zużycie trzpienia oraz pojawienie się pęknięć. Jeśli głowice spalą się lub pojawią się pęknięcia, zawory są odrzucane. Wygięte trzpienie zaworów są prostowane na prasie ręcznej za pomocą narzędzia. Zużyte trzpienie zaworów są naprawiane przez chronizację lub prasowanie, a następnie szlifowane do nominalnego lub nadwymiarowego rozmiaru naprawy. Zużyta powierzchnia robocza grzybka zaworu jest szlifowana do rozmiaru naprawy. Zawory są docierane do gniazd pastami ściernymi. Dokładność szlifowania sprawdza się przez nalanie nafty na zawory zawiasowe, jeśli nie przecieka, to szlifowanie jest dobre przez 4-5 minut. Sprężyny zaworów nie są odnawiane, ale wymieniane na nowe.

Pytania i odpowiedzi:

Co zawiera mechanizm dystrybucji gazu? Znajduje się w głowicy cylindrów. Jego konstrukcja obejmuje: łoże wałka rozrządu, wałek rozrządu, zawory, wahacze, popychacze, podnośniki hydrauliczne oraz w niektórych modelach przesuwnik fazowy.

ДDo czego służy rozrząd silnika? Mechanizm ten zapewnia terminowe dostarczanie świeżej porcji mieszanki paliwowo-powietrznej i usuwanie spalin. W zależności od modyfikacji może zmienić rozrząd rozrządu.

Gdzie znajduje się mechanizm dystrybucji gazu? W nowoczesnym silniku spalinowym mechanizm dystrybucji gazu znajduje się nad blokiem cylindrów w głowicy cylindrów.