Samochód elektryczny wczoraj, dziś i jutro: część 2

Zawartość

Oddzielne platformy lub zmodyfikowane rozwiązania dla pojazdów elektrycznych

Czy tworzenie i wdrażanie platform w pełni elektrycznych jest opłacalne ekonomicznie? Odpowiedź: to zależy. Już w 2010 roku Chevrolet Volt (Opel Ampera) pokazał, że istnieją sposoby na optymalną i opłacalną konwersję konstrukcji nadwozia do napędu konwencjonalnego poprzez zintegrowanie zestawu akumulatorów z tunelem środkowym platformy Delta II, gdzie znajduje się układ wydechowy. ) i pod tylnym siedzeniem samochodu. Jednak z dzisiejszej perspektywy Volt jest hybrydą typu plug-in (mimo bardzo zaawansowanej technologii podobnej do tej zastosowanej w Toyocie Prius) z akumulatorem o pojemności 16 kWh i silnikiem spalinowym. Dziesięć lat temu firma zaproponowała go jako pojazd elektryczny o zwiększonym zasięgu, co doskonale wskazuje na drogę, jaką pojazd tego typu przebył w ciągu tej dekady.

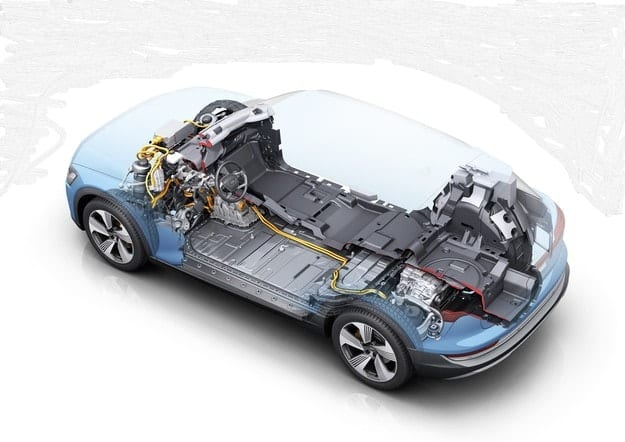

Dla Volkswagena i jego oddziałów, których ambitne plany obejmują produkcję miliona pojazdów elektrycznych rocznie, stworzenie do 2025 roku platform specjalnie zaprojektowanych dla pojazdów elektrycznych jest uzasadnione. Jednak w przypadku producentów takich jak BMW sprawa jest znacznie bardziej skomplikowana. Po mocno spalonym i3, który był w czołówce, ale powstał w innym czasie i przez to nigdy nie stał się ekonomicznie opłacalny, odpowiedzialne czynniki w bawarskiej firmie zdecydowały, że projektanci powinni poszukać sposobu na stworzenie elastycznych platform, które mogłyby zmaksymalizować wydajność zarówno typy napędów. Niestety, tradycyjnie przystosowane platformy elektryczne to tak naprawdę kompromis konstrukcyjny – ogniwa są pakowane w osobne opakowania i umieszczane tam, gdzie jest miejsce, aw nowszych konstrukcjach te objętości są przewidziane na takie integracje.

Przestrzeń ta nie jest jednak wykorzystywana tak efektywnie, jak przy zastosowaniu ogniw wbudowanych w podłogę, a elementy połączone są kablami, co zwiększa wagę i wytrzymałość. Obecne modele elektryczne większości firm, takie jak e-Golf i elektryczna klasa B Mercedesa, właśnie takie są. Dlatego BMW użyje zoptymalizowanych wersji platformy CLAR, na której bazować będą nadchodzące iX3 i i4. Mercedes będzie miał podobne podejście w nadchodzących latach, wykorzystując zmodyfikowane wersje swoich obecnych platform przed wprowadzeniem (około dwa lata później) dedykowanej EVA II. W swoich pierwszych modelach elektrycznych, zwłaszcza e-Tron, Audi zastosowało zmodyfikowaną wersję swojego zwykłego MLB Evo, który zmienił cały rozstaw osi, aby zintegrować pełny akumulator. Jednak Porsche i Audi opracowują obecnie Premium Platform Electric (PPE) specjalnie zaprojektowaną do napędu elektrycznego, która będzie również używana przez firmę Bentley. Jednak nawet nowa generacja dedykowanych platform EV nie będzie poszukiwać awangardowego podejścia i3, które do tego celu wykorzysta głównie stal i aluminium.

I tak każdy szuka swojej nowej ścieżki w dżungli najbliższej przyszłości. Fiat sprzedawał elektryczną wersję Pandy 30 lat temu, ale teraz FiatChrysler nie nadąża za tym trendem. Wersja Fiata 500e i wersja typu plug-in Chrysler Pacifica są obecnie sprzedawane w Stanach Zjednoczonych. Biznesplan firmy zakłada inwestycję 9 miliardów euro w modele zelektryfikowane do 2022 roku, a wkrótce rozpocznie w Europie produkcję 500 pojazdów elektrycznych, które będą korzystać z nowej platformy przystosowanej do zasilania energią elektryczną. Maserati i Alfa Romeo będą miały również modele zelektryfikowane.

Do 2022 roku Ford ma wprowadzić na platformę MEB w Europie 16 pojazdów elektrycznych; Honda użyje zelektryfikowanych układów napędowych, aby do 2025 roku wprowadzić dwie trzecie swoich modeli w Europie; Hyundai dobrze sprzedawał elektryczne wersje Kona i Ioniq, ale teraz jest gotowy z zupełnie nową platformą EV. Toyota będzie opierać swoje przyszłe modele elektryczne na e-TNGA zbudowanym specjalnie dla pojazdów elektrycznych, który będzie również używany przez Mazdę, i chociaż nazwa jest taka sama jak wiele nowych rozwiązań TNGA, jest ściśle określona. Toyota ma duże doświadczenie z samochodami elektrycznymi i zarządzaniem energią, ale nie z akumulatorami litowo-jonowymi, bo w imię niezawodności do końca używa akumulatorów niklowo-wodorkowych. Renault-Nissan-Mitsubishi wykorzystuje dostosowane istniejące konstrukcje w większości swoich modeli elektrycznych, ale wkrótce wprowadzi również nową platformę elektryczną, CMF-EV. Nazwa CMF nie powinna cię zmylić - podobnie jak w przypadku Toyoty i TNGA, CMF-EV nie ma prawie nic wspólnego z CMF. Modele PSA będą korzystać z wersji platform CMP i EMP2. Platforma jednego z pionierów nowej mobilności elektrycznej, Jaguara I-Pace, jest również w pełni elektryczna.

Jak będzie z produkcją

Montaż samochodu w fabryce stanowi 15 procent całego procesu produkcyjnego. Pozostałe 85 procent obejmuje produkcję każdej z ponad dziesięciu tysięcy części i ich wstępny montaż w około 100 najważniejszych jednostkach produkcyjnych, które następnie trafiają na linię produkcyjną. Dzisiejsze samochody charakteryzują się niezwykle dużym stopniem skomplikowania, a specyfika ich podzespołów nie pozwala na ich pełną produkcję w firmie samochodowej. Dotyczy to nawet producentów takich jak Daimler, którzy mają wyższy stopień integracji i samodzielnej produkcji podzespołów takich jak skrzynie biegów. Czasy, w których firma produkowała aż do najdrobniejszych szczegółów, jak Ford Model T, już dawno minęły. Może dlatego, że w Modelu T nie ma zbyt wielu szczegółów...

Jednakże silny impuls w kierunku rozwoju pojazdów elektrycznych w ostatnich latach stawia przed producentami pojazdów konwencjonalnych zupełnie nowe wyzwania. Choć proces produkcyjny jest elastyczny, obejmuje głównie modele z systemami montażu z konwencjonalnymi nadwoziami, układami napędowymi i układami napędowymi. Należą do nich modele hybrydowe typu plug-in, które nie różnią się znacząco pod względem układu poza dodaniem akumulatora i elektroniki mocy w dogodnym miejscu na podwoziu. Dotyczy to nawet pojazdów elektrycznych bazujących na tradycyjnych konstrukcjach.

Budowa samochodów, w tym elektrycznych, odbywa się równolegle z projektowaniem procesów produkcyjnych, w których każdy z producentów samochodów wybiera własne podejście do działania. Nie chodzi tu o Teslę, której produkcja budowana jest niemal od podstaw w oparciu o pojazdy elektryczne, ale o uznanych producentów, którzy w zależności od potrzeb muszą łączyć produkcję samochodów z napędem konwencjonalnym i elektrycznym. A ponieważ nikt nie wie dokładnie, co stanie się w najbliższej perspektywie, wszystko powinno być dość elastyczne.

Nowe systemy produkcyjne…

Dla większości producentów rozwiązaniem jest dostosowanie linii produkcyjnych do pojazdów elektrycznych. Na przykład GM produkuje hybrydowe ogniwa woltowe i elektryczne w istniejących fabrykach. Ich dawni przyjaciele z PSA mówią, że będą projektować swoje samochody w oparciu o to samo podejście.

Prace Daimlera mające na celu rozwój pojazdów elektrycznych pod nową marką EQ i adaptację fabryk opierają się na szacunkach wynoszących od 15 do 25 procent sprzedaży Mercedes-Benz do 2025 roku. Należy się na to przygotować W miarę rozwoju rynku, biorąc również pod uwagę dość szeroki zakres prognoz, firma rozbudowuje fabrykę w Sindelfingen o fabrykę o nazwie Factory 56. Mercedes definiuje tę fabrykę jako „pierwszą fabrykę przyszłości” i obejmie wszystkie rozwiązania technologiczne. Enya i systemy nazywane są. Przemysł 4.0. Podobnie jak fabryka PSA w Tremeri, fabryka ta oraz fabryka Daimler Full-Flex w Kecskemét będą w stanie produkować pojazdy elektryczne obok pojazdów konwencjonalnych. Produkcja jest również elastyczna w Toyocie, która będzie produkować swoje pojazdy elektryczne w Motomachi w Toyota City. Firma przez dziesięciolecia podniosła efektywność swoich procesów produkcyjnych do rangi kultowej, jednak w krótszej perspektywie nie ma zbyt ambitnych zamiarów jako konkurent i VW na samochodach czysto elektrycznych.

… Albo zupełnie nowe fabryki

Nie wszyscy producenci wybierają to elastyczne podejście. Na przykład Volkswagen inwestuje miliard euro w swoją fabrykę w Zwickau, projektując ją wyłącznie pod kątem produkcji pojazdów elektrycznych. Firma przygotowuje ich gamę, obejmującą modele różnych marek z grupy, które będą oparte na zupełnie nowej architekturze modułowej MEB (Modularer E-Antriebs-Baukasten). Zakład produkcyjny przygotowujący VW będzie w stanie obsłużyć duże ilości, a podstawą tej decyzji są ambitne plany firmy na dużą skalę.

Powolny ruch w tym kierunku ma swoje logiczne wytłumaczenie – uznani producenci samochodów kierują się dobrze ugruntowanymi, spójnymi wzorcami budowy samochodów i procesów produkcyjnych. Wzrost musi być stały, bez awarii, jak Tesla. Ponadto kryteria wysokiej jakości wymagają wielu procedur, a to wymaga czasu. Mobilność elektryczna to dla chińskich firm szansa na szerszą ekspansję na rynki międzynarodowe, ale muszą one też najpierw zacząć produkować niezawodne, a przede wszystkim bezpieczne pojazdy.

W rzeczywistości budowanie platform i organizowanie procesów produkcyjnych stanowi mniejszy problem dla producentów samochodów. Pod tym względem mają znacznie większe doświadczenie niż Tesla. Projektowanie i produkcja platformy napędzanej wyłącznie elektrycznie jest mniej skomplikowana niż w przypadku pojazdów z napędem konwencjonalnym — na przykład dolna konstrukcja tej ostatniej ma znacznie więcej zagięć i połączeń, co wymaga bardziej złożonego i kosztownego procesu produkcyjnego. Firmy mają duże doświadczenie w dostosowywaniu takich produktów i nie będzie to dla nich problemem, zwłaszcza że zdobyły duże doświadczenie w budownictwie wielomateriałowym. Co prawda dostosowanie procesów wymaga czasu, ale najnowocześniejsze linie produkcyjne są pod tym względem bardzo elastyczne. Istotnym problemem pojazdów elektrycznych pozostaje sposób magazynowania energii, czyli akumulator.