Czujnik położenia wału korbowego

Zawartość

Czujnik wału korbowego zapewnia sterowanie z ECU silnika położeniem części mechanicznej odpowiedzialnej za pracę układu wtrysku paliwa. Gdy DPKV ulegnie awarii, diagnozuje się go za pomocą specjalnych testerów działających na zasadzie omomierza. W przypadku, gdy aktualna wartość rezystancji jest poniżej wartości nominalnej konieczna będzie wymiana sterownika.

Za co odpowiada i jak działa czujnik wału korbowego?

Czujnik położenia wału korbowego określa dokładnie, kiedy paliwo powinno zostać wysłane do cylindrów silnika spalinowego (ICE). W różnych konstrukcjach DPKV odpowiada za kontrolę regulacji równomierności podawania paliwa przez wtryskiwacze.

Funkcje czujnika wału korbowego to rejestracja i przekazanie do komputera następujących danych:

- zmierzyć położenie wału korbowego;

- w momencie, gdy tłoki przechodzą przez BDC i GMP w pierwszym i ostatnim cylindrze.

Czujnik PKV koryguje następujące wskaźniki:

- ilość przychodzącego paliwa;

- terminy dostaw benzyny;

- kąt wałka rozrządu;

- czas zapłonu;

- moment i czas działania zaworu adsorpcyjnego.

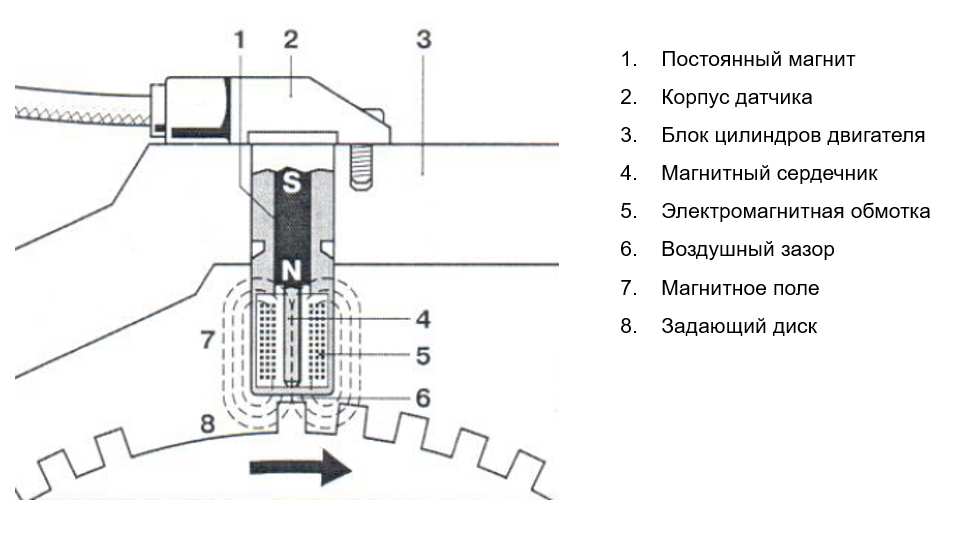

Zasada działania czujnika czasu:

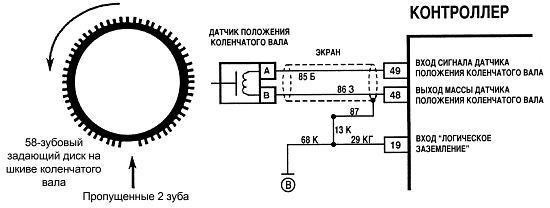

- Wał korbowy wyposażony jest w tarczę z zębami (rozruch i zerowanie). Gdy zespół się obraca, pole magnetyczne jest kierowane na zęby z działającego na niego czujnika PKV. Zmiany są rejestrowane w postaci impulsów, a informacje przekazywane do komputera: mierzone jest położenie wału korbowego i rejestrowany jest moment przejścia tłoków przez górny i dolny martwy punkt (TDC i BDC).

- Gdy koło zębate mija czujnik prędkości wału korbowego, zmienia typ odczytu doładowania. Z tego powodu ECU próbuje przywrócić normalną pracę wału korbowego.

- Na podstawie odebranych impulsów komputer pokładowy wysyła sygnał do niezbędnych systemów pojazdu.

Urządzenie DPKV

Konstrukcja czujnika wału korbowego:

- aluminiowa lub plastikowa obudowa o cylindrycznym kształcie z czułym elementem, przez który przesyłany jest sygnał do komputera;

- kabel komunikacyjny (obwód magnetyczny);

- Jednostka napędowa;

- uszczelniacz;

- meandrowy;

- wspornik mocowania silnika.

Tabela: rodzaje czujników

| nazwa | Opis |

| Sensor magnetyczny

| Czujnik składa się z magnesu stałego i uzwojenia centralnego, a tego typu sterownik nie wymaga osobnego zasilania. Indukcyjne urządzenie elektryczne kontroluje nie tylko położenie wału korbowego, ale także prędkość. Działa z napięciem, które występuje, gdy metalowy ząb (tag) przechodzi przez pole magnetyczne. To generuje impuls sygnału, który trafia do ECU. |

| Czujnik optyczny

| Czujnik optyczny składa się z odbiornika i diody LED. Współdziałając z dyskiem synchronizującym blokuje przepływ optyczny między odbiornikiem a diodą LED. Nadajnik wykrywa przerwy w świetle. Gdy dioda LED przechodzi przez obszar ze zużytymi zębami, odbiornik reaguje na impuls i wykonuje synchronizację z ECU. |

| Czujnik Halla

| Konstrukcja czujnika obejmuje:

W czujniku wału korbowego z efektem Halla prąd płynie, gdy zbliża się do zmieniającego się pola magnetycznego. Obwód pola siłowego otwiera się podczas przechodzenia przez obszary ze zużytymi zębami, a sygnał jest przesyłany do elektronicznej jednostki sterującej silnika. Działa z niezależnego źródła zasilania. |

Gdzie znajduje się czujnik?

Lokalizacja czujnika położenia wału korbowego: obok tarczy między kołem pasowym alternatora a kołem zamachowym. W celu bezpłatnego podłączenia do sieci pokładowej dostarczany jest kabel o długości 50-70 cm, na którym znajdują się złącza na klucze. Na siodle znajdują się przekładki do ustawienia szczeliny 1-1,5 mm.

Objawy i przyczyny awarii

Objawy uszkodzonego DPKV:

- silnik nie uruchamia się lub po chwili samoczynnie zatrzymuje się;

- brak iskier;

- Detonacja ICE występuje okresowo pod obciążeniami dynamicznymi;

- niestabilna prędkość biegu jałowego;

- moc silnika i dynamika pojazdu są zmniejszone;

- podczas zmiany trybów następuje spontaniczna zmiana liczby obrotów;

- sprawdź lampkę silnika na desce rozdzielczej.

Objawy wskazują na następujące powody, dla których czujnik PCV może być uszkodzony:

- zwarcie między zwojami uzwojenia, możliwe jest zniekształcenie sygnału o położeniu tłoka na BDC i GMP;

- uszkodzony kabel łączący DPKV z ECU - komputer pokładowy nie otrzymuje odpowiedniego powiadomienia;

- wada zębów (zadrapania, odpryski, pęknięcia), silnik może się nie uruchomić;

- przedostanie się ciał obcych między koło zębate a licznik lub uszkodzenie podczas pracy w komorze silnika często powoduje nieprawidłowe działanie DPKV.

Problemy z uruchomieniem silnika

Warianty wadliwego działania czujnika wału korbowego, które wpływają na pracę silnika spalinowego:

- Silnik nie uruchamia się. Po przekręceniu kluczyka w stacyjce rozrusznik włącza silnik, a pompa paliwa buczy. Powodem jest to, że ECU silnika, nie otrzymując sygnału z czujnika położenia wału korbowego, nie może poprawnie wydać polecenia: na którym z cylindrów uruchomić, a na którym otworzyć dyszę.

- Silnik nagrzewa się do określonej temperatury i gaśnie lub nie uruchamia się przy silnym mrozie. Powód jest tylko jeden - mikropęknięcie w uzwojeniu czujnika PKV.

Niestabilna praca silnika w różnych trybach

Dzieje się tak, gdy DPKV jest zanieczyszczony, zwłaszcza gdy dostaną się do niego wióry metalowe lub olej. Nawet niewielki wpływ na mikroukład magnetyczny czujnika czasu zmienia jego działanie, ponieważ licznik jest bardzo czuły.

Obecność detonacji silnika przy rosnącym obciążeniu

Najczęstszą przyczyną jest awaria urządzenia pomiarowego, a także mikropęknięcia w uzwojeniu, które wyginają się podczas wibracji, lub pęknięcie w obudowie, do której dostaje się wilgoć.

Oznaki stukania silnika:

- naruszenie płynności procesu spalania mieszanki paliwowo-powietrznej w cylindrach silnika spalinowego;

- wskakiwanie na odbiornik lub układ wydechowy;

- awaria;

- wyraźna redukcja mocy silnika.

Zmniejszona moc silnika

Moc silnika spada, gdy mieszanka paliwowo-powietrzna nie jest dostarczana na czas. Przyczyną nieprawidłowego działania jest rozwarstwienie amortyzatora i przemieszczenie gwiazdy zębatej względem koła pasowego. Moc silnika jest również zmniejszona z powodu uszkodzenia uzwojenia lub obudowy miernika położenia wału korbowego.

Jak samemu sprawdzić czujnik wału korbowego?

Możesz niezależnie zbadać stan DPKV za pomocą:

- omomierz;

- oscylograf;

- złożony, za pomocą multimetru, megaomomierza, transformatora sieciowego.

Ważne wiedzieć

Przed wymianą przyrządu pomiarowego zaleca się również przeprowadzenie pełnej diagnostyki komputerowej silnika spalinowego. Następnie przeprowadzana jest inspekcja zewnętrzna, eliminująca zanieczyszczenia lub uszkodzenia mechaniczne. I dopiero potem zaczynają diagnozować za pomocą specjalnych urządzeń.

Sprawdzenie omomierzem

Przed przystąpieniem do diagnozy wyłącz silnik i wyjmij czujnik rozrządu.

Instrukcje krok po kroku dotyczące badania DPKV za pomocą omomierza w domu:

- Zainstaluj omomierz do pomiaru rezystancji.

- Określ stopień oporu przepustnicy (dotknij sondy testera do zacisków i zadzwoń).

- Dopuszczalna wartość wynosi od 500 do 700 omów.

Korzystanie z oscyloskopu

Czujnik położenia wału korbowego jest sprawdzany przy pracującym silniku.

Algorytm działania z wykorzystaniem oscyloskopu:

- Podłącz tester do timera.

- Uruchom program na komputerze pokładowym, który monitoruje odczyty z urządzenia elektronicznego.

- Kilkakrotnie przesuń metalowy przedmiot przed czujnikiem wału korbowego.

- Multimetr jest w porządku, jeśli oscyloskop reaguje na ruch. W przypadku braku sygnałów na ekranie komputera zaleca się przeprowadzenie pełnej diagnozy.

Kompleksowa kontrola

Aby go wykonać, musisz mieć:

- megger;

- transformator sieciowy;

- miernik indukcyjności;

- woltomierz (najlepiej cyfrowy).

Algorytm działań:

- Przed rozpoczęciem pełnego skanowania czujnik należy wyjąć z silnika, dokładnie umyć, wysuszyć, a następnie zmierzyć. Przeprowadza się go tylko w temperaturze pokojowej, dzięki czemu wskaźniki są dokładniejsze.

- Najpierw mierzy się indukcyjność czujnika (cewki indukcyjnej). Jego zakres pracy pomiarów numerycznych powinien wynosić od 200 do 400 MHz. Jeżeli wartość znacznie różni się od podanej wartości, prawdopodobnie czujnik jest uszkodzony.

- Następnie należy zmierzyć rezystancję izolacji między zaciskami cewki. Aby to zrobić, użyj megaomomierza, ustawiając napięcie wyjściowe na 500 V. Lepiej przeprowadzić procedurę pomiarową 2-3 razy, aby uzyskać dokładniejsze dane. Zmierzona wartość rezystancji izolacji musi wynosić co najmniej 0,5 MΩ. W przeciwnym razie można stwierdzić awarię izolacji w cewce (w tym możliwość zwarcia między zwojami). Wskazuje to na awarię urządzenia.

- Następnie za pomocą transformatora sieciowego rozmagnesowuje się dysk czasu.

Rozwiązywanie problemów

Sensowna jest naprawa czujnika w przypadku takich usterek, jak:

- wnikanie do czujnika zanieczyszczenia PKV;

- obecność wody w złączu czujnika;

- pęknięcie powłoki ochronnej kabli lub wiązek czujników;

- zmiana polaryzacji kabli sygnałowych;

- brak połączenia z uprzężą;

- krótkie przewody sygnałowe do masy czujnika;

- zmniejszony lub zwiększony luz montażowy czujnika i tarczy synchronizującej.

Tabela: praca z drobnymi defektami

| Domyślnie | Rozwiązanie |

|---|---|

| Penetracja wewnątrz czujnika PKV i zanieczyszczenie |

|

| Obecność wody w złączu czujnika |

|

| Uszkodzona osłona lub wiązka kabla czujnika |

|

| Odwróć polaryzację kabli sygnałowych |

|

| Czujnik nie jest podłączony do wiązki |

|

| Przewody sygnałowe czujnika zwarte do masy |

|

| Zmniejszenie lub zwiększenie luzu montażowego czujnika i tarczy synchronizującej |

|

Jak wymienić czujnik położenia wału korbowego?

Ważne niuanse, których należy przestrzegać podczas wymiany DPKV:

- Przed demontażem konieczne jest naniesienie oznaczeń wskazujących położenie śruby względem czujnika, samego DPKV, a także oznaczenie przewodów i styków elektrycznych.

- Podczas demontażu i montażu nowego czujnika PKV zaleca się upewnienie się, że tarcza rozrządu jest w dobrym stanie.

- Wymień miernik na wiązkę i oprogramowanie.

Aby wymienić czujnik PKV, będziesz potrzebować:

- nowe urządzenie pomiarowe;

- automatyczny tester;

- kawernometr;

- klucz 10.

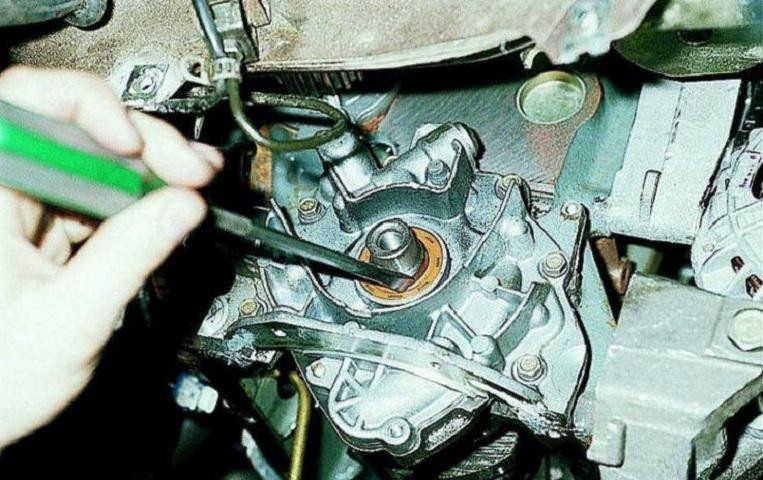

algorytm

Aby zmienić czujnik położenia wału korbowego własnymi rękami, potrzebujesz:

- Wyłącz zapłon.

- Odłączyć zasilanie urządzenia elektronicznego, odłączając blok zacisków od sterownika.

- Za pomocą klucza odkręć śrubę mocującą czujnik, usuń wadliwy DPKV.

- Użyj szmatki, aby oczyścić miejsce lądowania z tłustych osadów i brudu.

- Zamontuj nowy manometr, używając starych łączników.

- Wykonaj pomiary kontrolne szczeliny między zębami koła pasowego alternatora a rdzeniem czujnika za pomocą suwmiarki z noniuszem. Przestrzeń musi odpowiadać następującym wartościom: 1,0 + 0,41 mm. Jeżeli szczelina jest mniejsza (większa) niż podana wartość podczas pomiaru kontrolnego, należy skorygować położenie czujnika.

- Sprawdź rezystancję czujnika położenia wału korbowego za pomocą autotestu. Dla działającego czujnika powinien mieścić się w zakresie od 550 do 750 omów.

- Zresetuj komputer pokładowy, aby wyłączyć sygnał Check Engine.

- Podłącz czujnik położenia wału korbowego do sieci (w tym celu zainstalowane jest złącze).

- Sprawdź działanie urządzenia elektrycznego w różnych trybach: w spoczynku i pod obciążeniem dynamicznym.