Tylna oś MAZ

Zawartość

Naprawa tylnego mostu MAZ polega na wymianie zużytych lub uszkodzonych części. Konstrukcja tylnej osi pozwala na wykonanie większości napraw bez wyjmowania jej z pojazdu.

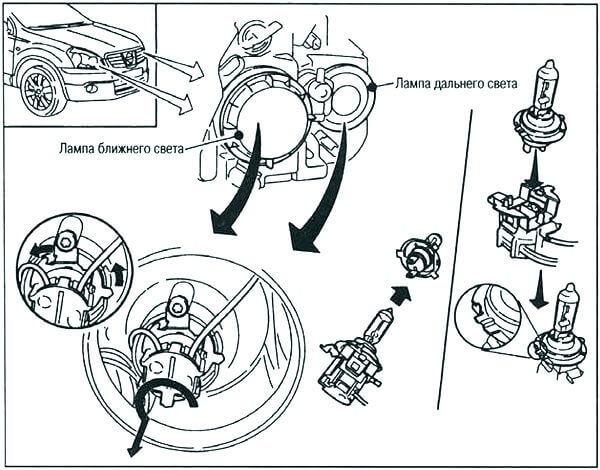

Aby wymienić uszczelkę olejową przekładni napędowej, musisz:

- odłączyć wał kardana od kołnierza 14 (patrz Rys. 72) wału przekładni;

- odkręcić i odkręcić nakrętkę 15, zdjąć kołnierz 14 i podkładkę 16;

- odkręcić nakrętki mocujące pokrywę dławnicy 13 i za pomocą śrub demontażowych zdjąć pokrywę dławnicy;

- wymienić dławnicę, wypełniając jej wewnętrzne wnęki smarem 1-13 i zmontować zespół w odwrotnej kolejności niż demontaż (dławnica jest dociśnięta do zewnętrznego końca pokrywy).

Jeśli konieczna jest wymiana dławnicy 9 (patrz Rys. 71), półoś musi:

- spuścić olej ze skrzyni korbowej mostu, odkręcając korki spustowe i wlewowe;

- odłączyć wał kardana;

- zdjąć małe osłony 7 (patrz Rys. 73) kół zębatych;

- odkręcić śrubę mocującą 15 dużej nasadki i wkręcając ją w gwintowane otwory na końcach półosi 22, ostrożnie wyjąć ją wraz z kołami słonecznymi 11 z kół zębatych;

- odkręcić nakrętki z kołków mocujących centralną skrzynię biegów do maźnicy (z wyjątkiem dwóch górnych). Następnie za pomocą wózka z podnośnikiem wyjąć skrzynię biegów, wkręcić dwie zdejmowane śruby w kołnierz skrzyni biegów do obudowy półosi, a po odkręceniu pozostałych dwóch górnych nakrętek wymienić uszczelkę olejową skrzyni biegów na ściągacz, wypełniając wewnętrzną wnęka ze smarem 1-13.

Tylna oś jest montowana w odwrotnej kolejności, a półosie muszą być montowane ostrożnie, obracając je, aby uniknąć skręcenia wargi uszczelniającej.

Zazwyczaj naprawa mostu wiąże się z demontażem i demontażem centralnej skrzyni biegów lub napędu kół.

Demontaż centralnej skrzyni biegów MAZ

Przed demontażem centralnej skrzyni biegów należy spuścić olej z obudowy osi, odłączyć wał Cardana i zwolnić hamulec postojowy. Następnie zdejmij małe osłony kół zębatych, odkręć śrubę dużego koła zębatego i obracając ją naprzemiennie w gwintowanych tulejach na końcach półosi, wyjmij półosie z mechanizmu różnicowego. Poluzuj kołki mocujące centralną skrzynię biegów do obudowy osi i wyjmij skrzynię biegów za pomocą wózka.

Centralną skrzynię biegów najwygodniej zdemontować na uchwycie obrotowym. W przypadku braku podparcia można zastosować niski stół warsztatowy o wysokości 500-600 mm.

Kolejność demontażu skrzyni biegów jest następująca:

- zdjąć koło zębate napędowe 20 (patrz rys. 72) wraz z łożyskami;

- odkręcić nakrętki 29 i 3 z pokryw dyferencjałów;

- zdejmij pokrywy łożysk mechanizmu różnicowego 1;

- odkręć nakrętki z kołków miseczek mechanizmu różnicowego i otwórz mechanizm różnicowy (usuń satelity, koła zębate boczne, podkładki oporowe).

Umyj składane części centralnej skrzyni biegów i dokładnie sprawdź. Sprawdź stan łożysk, na których powierzchniach roboczych nie powinno być odprysków, pęknięć, wgnieceń, łuszczenia, a także zniszczenia lub uszkodzenia rolek i separatorów.

Podczas kontroli kół zębatych należy zwrócić uwagę na brak odprysków i pęknięć zębów, pęknięcia, odpryski warstwy cementu na powierzchni zębów.

Przy zwiększonym hałasie kół zębatych centralnej skrzyni biegów podczas pracy wartość luzu bocznego 0,8 mm może służyć jako podstawa do wymiany pary kół stożkowych.

W razie potrzeby należy wymienić napędzające i napędzane koła zębate stożkowe jako zestaw, ponieważ są one fabrycznie dopasowane parami pod względem styku i luzu bocznego oraz mają takie samo oznaczenie.

Podczas kontroli części mechanizmu różnicowego należy zwrócić uwagę na stan powierzchni szyjek krzyżaków, otworów i kulistych powierzchni satelitów, powierzchni nośnych kół bocznych, podkładek łożyskowych i powierzchni końcowych miseczek mechanizmu różnicowego, które muszą być wolne od zadziorów.

W przypadku znacznego zużycia lub luźnego pasowania, wymień tuleję satelity. Świeża tuleja jest obrabiana po wciśnięciu w satelitę do średnicy 26^ + 0,045 mm.

Przy znacznym zużyciu brązowych podkładek łożysk półosi należy je wymienić. Grubość nowych podkładek z brązu wynosi 1,5 mm. Po zmontowaniu mechanizmu różnicowego zaleca się zmierzyć szczelinę między kołem bocznym a podpierającą podkładką z brązu, która powinna wynosić od 0,5 do 1,3 mm. Szczelinę mierzy się szczelinomierzem przez okienko w miseczkach mechanizmu różnicowego, gdy satelity wpadają do podkładek nośnych aż do awarii, a koło zębate jest dociskane do satelitów, to znaczy zaczepia się o nie bez luzu. Miseczki różnicowe wymieniane są w komplecie.

Zmontuj centralną skrzynię biegów w następującej kolejności:

- zmontuj przekładnię napędową, zainstaluj ją w obudowie łożyska i wyreguluj łożyska stożkowe z napięciem wstępnym;

- zmontuj mechanizm różnicowy, zainstaluj go w skrzyni korbowej i wyreguluj łożyska mechanizmu różnicowego z obciążeniem wstępnym;

- zamontować koło zębate napędowe w obudowie skrzyni biegów;

- wyreguluj zazębienie kół zębatych stożkowych;

- Ogranicznik przekładni napędzanej wkręcić w przekładnię do oporu, a następnie poluzować go o 1/10-1/13 obrotu, co odpowiada szczelinie między nimi 0,15-0,2 mm i dokręcić nakrętkę kontrującą.

Demontaż napędu koła i demontaż piasty koła tylnego

Sekwencja demontażu jest następująca:

- poluzuj nakrętki na tylnych kołach;

- umieść podnośnik pod jedną stroną belki tylnej osi i

- zawieś wiadro z kółkami, a następnie połóż je na podporze i wyjmij podnośnik;

- odkręcić nakrętki mocujące tylne koła, zdjąć zaciski i koło zewnętrzne, pierścień dystansowy i koło wewnętrzne;

- spuścić olej z koła zębatego;

- zdejmij dużą pokrywę 14 (patrz Rys. 73) z zespołu napędu koła z małą pokrywą 7;

- zdejmij napędzane koło zębate 1, do którego użyj dwóch śrub z dużej pokrywy jako ściągacza;

- wkręcić śrubę dużej pokrywy w gwintowany otwór półosi 22, wyjąć półwałek z centralnym kołem zębatym 11 jako całość;

- odkręć śruby blokujące 3 osi z satelitów, zainstaluj ściągacz i wyjmij osie 5 satelitów, a następnie wyjmij satelity wraz z łożyskami;

- odkręć nakrętkę zabezpieczającą 27 z łożysk piasty, zdejmij pierścień ustalający 26, odkręć nakrętkę 25 z łożysk i wyjmij miskę wewnętrzną 21 z nośnika;

- zdejmij przekładkę łożyska, zamontuj ściągacz piasty i wyjmij zespół piasty z bębnem hamulcowym.

Podczas wymiany uszczelki olejowej i łożyska piasty należy:

- odkręcić śruby mocujące bęben hamulcowy i zdjąć odpylacz oraz pokrywę dławnicy;

- zdjąć dławnicę z pokrywy i założyć nową dławnicę lekkimi uderzeniami młotka;

- Za pomocą ściągacza wyciągnij bieżnię zewnętrzną i wewnętrzną łożyska koła.

Wypłucz piastę i części koła zębatego i dokładnie je skontroluj.

Niedopuszczalne jest odpryskiwanie warstwy nawęglającej na powierzchni zębów kół zębatych. Jeśli są pęknięcia lub złamane zęby, należy wymienić koła zębate.

Montaż nawy i montaż napędu koła odbywa się do góry nogami. W takim przypadku należy wziąć pod uwagę, że łożysko wewnętrzne podwójnie stożkowe jest produkowane z gwarantowanym napięciem wstępnym, które zapewnia montaż pierścienia dystansowego. W tym zespole łożysko jest zaznaczone na końcach koszyków i na zewnętrznej powierzchni pierścienia dystansowego. To łożysko powinno być montowane tylko jako kompletny zestaw zgodny z marką.

Niedozwolona jest wymiana poszczególnych części zestawu, ponieważ zmienia to luz osiowy łożyska, co prowadzi do jego zniszczenia.

Łożyska piasty nie są regulowane, jednak prawidłowe wyrównanie piasty zapewnia się poprzez dokręcenie wewnętrznych bieżni tych łożysk nakrętką i przeciwnakrętką. Siła wymagana do dokręcenia nakrętki łożyska piasty powinna wynosić w przybliżeniu 80-100 kg na kluczu z kluczem oczkowym 500 mm.

Konserwacja tylnej osi MAZ

Konserwacja tylnego mostu polega na sprawdzeniu i utrzymaniu wymaganego poziomu smarowania w przekładni pośredniej i kołach zębatych, terminowej wymianie smaru, czyszczeniu otworów wentylacyjnych, sprawdzeniu i dokręceniu mocowań, sprawdzeniu odgłosów pracy oraz temperatury nagrzewania tylnego mostu.

Podczas serwisowania tylnej osi należy zwrócić szczególną uwagę na regulację centralnej skrzyni biegów. Regulacja odbywa się przy wymontowanej skrzyni biegów; W tym przypadku najpierw reguluje się łożyska stożkowe napędzającego koła zębatego stożkowego i łożyska mechanizmu różnicowego, a następnie koła zębate stożkowe wzdłuż miejsca styku.

Aby wyregulować łożyska koła zębatego napędowego, musisz:

- zdemontować hamulec postojowy i zdjąć osłonę zacisku 9 (patrz Rys. 72);

- spuścić olej;

- odkręcić nakrętki na kołkach obudowy łożyska napędzającego koła zębatego i za pomocą zdejmowanych śrub 27 zdjąć obudowę 9 z zespołem napędzającego koła zębatego stożkowego;

- mocowanie skrzyni korbowej 9 w imadle, określ luz osiowy łożysk za pomocą wskaźnika;

- po zwolnieniu skrzyni korbowej 9 zacisnąć napędzające koło zębate stożkowe w imadle (umieścić miękkie metalowe podkładki w szczękach imadła). Poluzuj i odkręć nakrętkę kołnierzową 15, zdejmij podkładkę i kołnierz. Zdejmij pokrywę za pomocą zdejmowanych śrub. Zdejmij deflektor oleju 12, wewnętrzny pierścień przedniego łożyska i podkładkę regulacyjną 11;

- zmierzyć grubość podkładki regulacyjnej i obliczyć do jakiej wartości należy ją zmniejszyć, aby wyeliminować luz osiowy i uzyskać napięcie wstępne (spadek grubości podkładki powinien być równy sumie zmierzonych luzów osiowych wału w ujęciu wskaźnika i wartości napięcia wstępnego 0,03-0,05 mm);

- zmiel podkładkę regulacyjną do wymaganej wartości, zainstaluj ją i inne części, z wyjątkiem pokrywy 13 z dławnicą, której nie należy instalować, ponieważ tarcie dławnicy o szyjkę kołnierza nie pozwoli na dokładną regulację zmierzyć moment oporu podczas obracania koła zębatego w łożyskach. Podczas dokręcania nakrętki kołnierzowej obrócić obudowę łożyska tak, aby rolki były prawidłowo ustawione w bieżniach łożyska;

- sprawdzić napięcie wstępne łożysk zgodnie z wielkością momentu wymaganego do obrotu koła napędowego, które powinno wynosić 0,1-0,3 kgm. Moment ten można określić za pomocą klucza dynamometrycznego na nakrętce 15 lub mierząc siłę przyłożoną do otworu w kołnierzu na śruby mocujące wał napędowy (Rys. 75). Siła przyłożona prostopadle do promienia otworów w kołnierzu powinna wynosić od 1,3 do 3,9 kg. Należy pamiętać, że zbyt duże napięcie wstępne w łożyskach stożkowych spowoduje ich szybkie nagrzewanie i zużycie. Przy normalnym obciążeniu wstępnym łożyska, zdejmij nakrętkę z wałka zębnika, obserwując jej położenie i kołnierz, a następnie ponownie załóż pokrywę 13 (patrz Rys. 72) z dławikiem i na koniec zmontuj zespół.

Dokręcenie łożysk mechanizmu różnicowego reguluje się za pomocą nakrętek 3 i 29, które należy wkręcać na tę samą głębokość, aby nie zakłócać położenia przekładni do momentu uzyskania wymaganego napięcia wstępnego w łożyskach.

Wstępne obciążenie łożyska jest określone przez wielkość momentu obrotowego wymaganego do obrotu mechanizmu różnicowego, który powinien mieścić się w zakresie 0,2-0,3 kgm (bez przekładni stożkowej). Moment ten jest określany kluczem dynamometrycznym lub poprzez pomiar siły przyłożonej do promienia miseczek mechanizmu różnicowego i wynosi 2,3-3,5 kg.

Ryż. 75. Sprawdzenie szczelności łożyska wału napędowego przekładni centralnej

Procedura sprawdzania i regulacji sprzężenia przekładni stożkowej jest następująca:

- przed zamontowaniem skrzyni korbowej 9 łożysk z kołem napędowym w obudowie skrzyni biegów osusz zęby kół zębatych stożkowych i nasmaruj trzy lub cztery zęby koła napędowego cienką warstwą farby na całej ich powierzchni;

- zainstalować skrzynię korbową 9 z kołem zębatym napędowym w skrzyni korbowej skrzyni biegów; nakręcić nakrętki na cztery skrzyżowane kołki i obrócić koło zębate za kołnierzem 14 (w jedną i drugą stronę);

- zgodnie ze śladami (punktami styku) uzyskanymi na zębach napędzanego koła zębatego (tabela 7), ustala się prawidłowe zazębienie kół zębatych i charakter regulacji koła zębatego. Zazębienie kół zębatych jest regulowane przez zmianę liczby przekładek 18 pod kołnierzem obudowy łożyska koła napędowego i nakrętek 3 i 29, bez zakłócania regulacji łożysk mechanizmu różnicowego. Aby odsunąć koło napędowe od napędzanego koła zębatego, należy umieścić dodatkowe podkładki regulacyjne pod kołnierzem skrzyni korbowej i, jeśli to konieczne, aby połączyć koła zębate, usunąć podkładki.

Do poruszania napędzanym kołem zębatym służą nakrętki 3 i 29. Aby nie zakłócać regulacji łożysk 30 mechanizmu różnicowego, należy obrócić (odkręcić) nakrętki 3 i 29 pod tym samym kątem.

Podczas regulacji sprzęgła (wzdłuż łaty stykowej) na zębach koła zębatego zachowana jest boczna szczelina między zębami, której wartość dla nowej pary kół zębatych powinna wynosić 0,2-0,5 mikrona. Zmniejszenie luzu bocznego między zębami koła zębatego poprzez przesunięcie łaty stykowej z zalecanej pozycji jest niedozwolone, ponieważ prowadzi to do naruszenia prawidłowego sprzężenia kół zębatych i ich szybkiego zużycia.

Po wyregulowaniu zazębienia przekładni, dokręć wszystkie kołki mocujące obudowę łożyska do obudowy skrzyni biegów, ustaw ograniczniki na nakrętkach łożyska, dokręć ogranicznik 25, aż do uzyskania minimalnego luzu 0 0,15-0,2 mm między krakerem a napędzanym kołem zębatym (minimalna szczelina jest ustawiana poprzez obracanie kół zębatych napędzanego koła zębatego na obrót). Następnie zablokuj ogranicznik przekładni napędzanej 25 za pomocą nakrętki zabezpieczającej.

Podczas wyjmowania skrzyni centralnej z samochodu (w celu regulacji lub naprawy) należy sprawdzić szczelinę między płaszczyzną końcową skrzyni biegów bocznej a podkładką podporową, ustawioną fabrycznie w granicach 0,5-1,3 mm.

Szczelina jest sprawdzana szczelinomierzem przez okienka w miseczkach mechanizmu różnicowego, gdy satelity wpadają do podkładek nośnych aż do awarii, a koło zębate jest dociskane do satelitów, to znaczy zaczepia się o nie bez luzu.

Możliwe awarie tylnej osi i sposoby ich wyeliminowania pokazano w tabeli ósmej.

| Pozycja łaty stykowej na napędzanym kole zębatym | Jak zdobyć odpowiedni sprzęt | |

| Tam i z powrotem | ||

| Prawidłowy kontakt przekładni stożkowej | ||

| Przesuń napędzane koło zębate na koło napędowe. Jeśli spowoduje to zbyt małą szczelinę między zębami koła zębatego, odsuń koło zębate napędowe od koła napędzanego. | ||

| Odsuń napędzane koło zębate od koła napędowego. Jeśli powoduje to nadmierny luz zębów przekładni, przesuń koło zębate napędowe do pozycji napędzanej. | ||

| Przesuń napędzane koło zębate na koło napędowe. Jeśli wymaga to zmiany luzu w zaczepie, przesuń koło napędowe na koło napędzane | ||

| Odsuń napędzane koło zębate od koła napędowego. Jeśli wymaga to zmiany luzu bocznego w sprzęgle, odsuń koło zębate napędowe od koła zębatego napędzanego. | ||

| Przesuń koło zębate napędowe w kierunku koła zębatego napędzanego. Jeśli luz w sprzęgle jest zbyt mały, odsuń napędzane koło zębate od koła napędowego. | ||

| Odsuń koło napędowe od koła napędzanego. Jeśli luz jest zbyt duży, przesuń napędzane koło zębate w kierunku napędzanego koła zębatego. |

Przeczytaj także Dane techniczne wyciągarki ZIL-131

| Przyczyna awarii | zasób |

| Wzrost ogrzewania mostu | |

| Za dużo lub za mało oleju w skrzyni korbowej | Sprawdź i uzupełnij poziom oleju w skrzyni korbowej |

| Nieprawidłowa zmiana biegów | Dostosuj przekładnię |

| Zwiększone napięcie wstępne łożyska | Dostosuj napięcie łożyska |

| Zwiększony hałas mostu | |

| Naruszenie pasowania i zazębienia kół zębatych stożkowych | Dostosuj przekładnię stożkową |

| Zużyte lub niewspółosiowe łożyska stożkowe | Sprawdź stan łożysk, w razie potrzeby wymień je i wyreguluj szczelność |

| Poważne zużycie sprzętu | Wymień zużyte koła zębate i wyreguluj skrzynię biegów |

| Zwiększony hałas mostu drogowego na zakręcie | |

| Błędy różnicowe | Zdemontuj mechanizm różnicowy i rozwiąż problemy |

| Hałas z napędu na wszystkie koła | |

| Nieprawidłowa zmiana biegów | Wymień koła zębate lub miseczki nośne. |

| Używanie niewłaściwego oleju do napędu kół | Wymiana oleju z płukaniem skrzyni korbowej |

| Niewystarczający poziom oleju | Dodaj olej do nadkola |

| Wyciek oleju przez uszczelki | |

| Zużyte lub uszkodzone uszczelki | Wymień uszczelki |

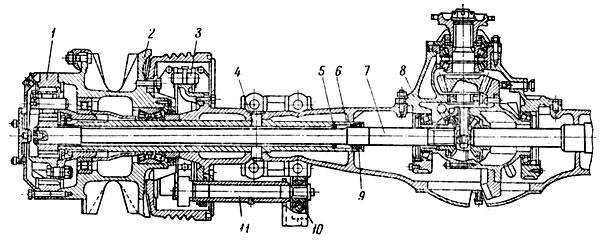

Urządzenie tylnej osi MAZ

Tylna oś (ryc. 71) przenosi moment obrotowy z wału korbowego silnika przez sprzęgło, skrzynię biegów i wał kardana na koła napędowe samochodu, a za pomocą mechanizmu różnicowego umożliwia obracanie się kół napędowych z różnymi prędkościami kątowymi.

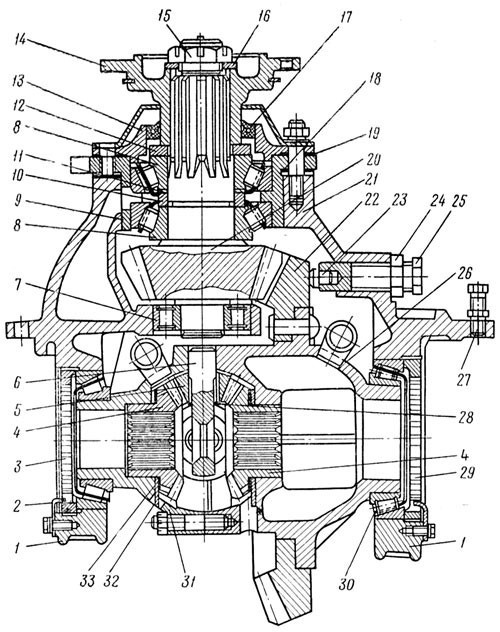

Ryż. 71. Tylna oś MAZ:

1 - bieg; 2 - piasta tylnego koła; 3 - hamulce tylnych kół; 4 - kołek blokujący obudowy osi; 5 — pierścień osi kierującej; 6 - obudowa osi; 7 - półoś; 8 - centralna skrzynia biegów; 9 — sprzężony epiplon półosi; 10 - dźwignia regulacyjna; 11 - odpiąć pięść hamulca

Przyjęte schematy konstrukcyjne i kinematyczne przenoszenia momentu obrotowego umożliwiają podzielenie go na centralną skrzynię biegów, kierując ją do skrzyń biegów kół, a tym samym odciążenie wałów różnicowych i osiowych ze zwiększonego momentu obrotowego, który jest przenoszony w schemacie dwustopniowym z główny bieg tylnej osi (jak na przykład samochód MAZ-200). Zastosowanie kół zębatych pozwala również, poprzez zmianę tylko liczby zębów kół zębatych czołowych koła zębatego i zachowanie odległości między osiami kół, uzyskać różne przełożenia, co sprawia, że tylna oś nadaje się do zastosowania w różnych modyfikacjach pojazdu.

Centralna skrzynia biegów (ryc. 72) jest jednostopniowa, składa się z pary kół stożkowych ze spiralnymi zębami i międzykołowego mechanizmu różnicowego. Części skrzyni biegów są zamontowane w skrzyni korbowej 21 wykonanej z żeliwa sferoidalnego. Położenie skrzyni korbowej względem belki określa kołnierz centrujący na kołnierzu obudowy skrzyni biegów oraz dodatkowo kołki.

Napędowe koło zębate stożkowe 20, wykonane w jednym kawałku z wałem, nie jest wspornikowe, ale oprócz dwóch przednich łożysk stożkowych 8 ma dodatkową tylną podporę, która jest łożyskiem walcowym 7. Konstrukcja z trzema łożyskami jest bardziej zwarta, a maksymalne obciążenie promieniowe łożysk jest znacznie zmniejszone W porównaniu z instalacją wspornikową, nośność i stabilność instalacji zazębiania się z przekładnią stożkową są zwiększone, co znacznie zwiększa jej trwałość. Jednocześnie możliwość zbliżenia łożysk stożkowych do korony zębatki napędowej zmniejsza długość jej wałka, a tym samym pozwala na zwiększenie odległości między kołnierzem skrzyni biegów a kołnierzem skrzyni biegów, co jest bardzo ważne przy mała podstawa wózka dla lepszej lokalizacji wału kardana. Zewnętrzne pierścienie łożysk stożkowych znajdują się w skrzyni korbowej 9 i są dociskane do ogranicznika w występie wykonanym w skrzyni korbowej. Kołnierz obudowy łożyska jest przykręcony do przekładni tylnej osi. Łożyska te przyjmują obciążenia promieniowe i osiowe, które występują, gdy para kół stożkowych zazębia się w przenoszeniu momentu obrotowego.

Ryż. 72. Centralna skrzynia biegów MAZ:

1 - pokrywa łożyska; 2 - pokrywa nakrętki łożyska; 3 — nakrętka lewego łożyska; 4 - koło zębate wału; 5 - satelita różnicowy; 6 - krzyż różnicowy; 7 - łożysko cylindryczne przekładni napędowej; 8 - koło zębate z łożyskiem stożkowym; 9 - obudowa łożyska przekładni napędowej; 10 - pierścień dystansowy; 11 - podkładka regulacyjna; 12 - deflektor oleju; 13 - pokrywa dławnicy; 14 - kołnierz; 15 - nakrętka kołnierzowa; 16 - podkładka; 17 - dławnica; 18 - kliny; 19 - uszczelka; 20 - przekładnia napędowa; 21 - skrzynia biegów; 22 - napędzany bieg; 23 - ciasteczka; 24 - przeciwnakrętka; 25 - ogranicznik biegu napędzanego; 26 - prawy kubek różnicowy; 27 — śruba wyjęcia skrzyni biegów; 28 - tuleja pierścienia oporowego; 29 — nakrętka prawego łożyska; 30 - łożysko stożkowe; 31 — filiżanka lewego mechanizmu różnicowego; 32 - podkładka stalowa; 33 - podkładka z brązu

Łożysko wewnętrzne jest ciasno pasowane na wale, a łożysko zewnętrzne jest pasowane ślizgowo, aby umożliwić regulację napięcia wstępnego tych łożysk. Pomiędzy pierścieniami wewnętrznymi łożysk stożkowych jest zainstalowany pierścień dystansowy 10 i podkładka regulacyjna 11. Wymagane napięcie wstępne łożysk stożkowych określa się przez dobór grubości podkładki regulacyjnej. Cylindryczne łożysko wałeczkowe 7 przekładni stożkowej przekładni jest zamontowane w otworze pływowym obudowy przekładni tylnej osi wzdłuż ruchomego pasowania i jest ustalane przez przesunięcie osiowe za pomocą pierścienia ustalającego, który wchodzi w szczelinę w tulei na końcu koła napędowego.

W przedniej części wałka przekładni zębatej stożkowej przekładni wycięty jest gwint powierzchniowy o mniejszej średnicy i wypusty powierzchniowe o dużej średnicy, na których jest zainstalowany deflektor oleju 12 i kołnierz 14 wału śruby napędowej. Wszystkie części znajdujące się na wale zębnika są dokręcone nakrętką koronową 15.

Aby ułatwić demontaż obudowy łożyska, jego kołnierz posiada dwa gwintowane otwory, w które można wkręcić śruby ściągające; po wkręceniu śruby opierają się o obudowę skrzyni biegów, dzięki czemu obudowa łożyska wychodzi ze skrzyni biegów. Śruby o tym samym przeznaczeniu, wkręcane w kołnierz obudowy skrzyni biegów, mogą służyć jako śruby do demontażu.

Napędzane koło zębate stożkowe 22 jest przynitowane do prawej miseczki mechanizmu różnicowego. Ze względu na ograniczony luz między kołem zębatym a występem w obudowie skrzyni biegów dla dodatkowego podparcia koła napędowego tylnej osi, nity łączące napędzane koło zębate z miską mechanizmu różnicowego od wewnątrz mają płaski łeb.

Napędzane koło zębate jest wyśrodkowane na zewnętrznej powierzchni kołnierza miseczki mechanizmu różnicowego. Podczas pracy napędzane koło zębate może zostać odepchnięte od napędzającego koła zębatego w wyniku odkształcenia, w wyniku czego nastąpi przerwanie sprzęgnięcia koła zębatego. W celu ograniczenia tego odkształcenia i zapewnienia właściwego styku w zazębieniu się kół stożkowych, reduktor wyposażony jest w ogranicznik 25 koła napędzanego, wykonany w postaci śruby, na końcu którego wstawiany jest mosiężny krakers. Ogranicznik jest wkręcany w obudowę skrzyni biegów, aż jego ogranicznik dotknie czoła napędzanego koła zębatego stożkowego, po czym ogranicznik jest odkręcany w celu uzyskania niezbędnego luzu i nakrętki są blokowane.

Sprzężenie stożkowych kół zębatych głównego koła zębatego można regulować, wymieniając zestaw podkładek 18 o różnej grubości, wykonanych z miękkiej stali i zainstalowanych pomiędzy obudową łożyska a obudową przekładni tylnej osi. Para kół zębatych stożkowych jest fabrycznie wybrana (wybrana) pod kątem kontaktu i hałasu. Dlatego przy wymianie jednego koła zębatego należy również wymienić drugi bieg.

Dyferencjał tylnej osi jest stożkowy, ma cztery satelity 5 i dwa boczne koła zębate 4. Satelity są zamontowane na stalowych kołkach poprzecznych o wysokiej wytrzymałości i poddane obróbce cieplnej do wysokiej twardości. Dokładność wykonania krzyża 6 zapewnia prawidłowe względne położenie satelitów na nim i jego właściwe sprzężenie z bocznymi kołami zębatymi. Satelity są podparte na szyjkach pawęży poprzez tuleje wykonane z wielowarstwowej taśmy brązowej. Pomiędzy satelitami a podstawami poprzeczek zainstalowano 28 stalowych pierścieni oporowych, które bezpiecznie mocują tuleje satelitów.

Zewnętrzny koniec satelitów przylegający do miseczki mechanizmu różnicowego jest docierany na kulistą powierzchnię. Wspornik satelitów w kielichu to tłoczona podkładka z brązu, również kulista. Satelity to stożkowe koła zębate walcowe wykonane z wysokowytrzymałej nawęglanej stali stopowej.

Poprzeczka z czterema punktami wchodzi w cylindryczne otwory utworzone w płaszczyźnie miseczek rozdzielających się podczas ich wspólnej obróbki. Wspólna obróbka miseczek zapewnia dokładne umiejscowienie na nich krzyża. Centrowanie miseczek uzyskuje się dzięki obecności występu w jednym z nich oraz odpowiednich szczelin i kołków w drugim. Komplet miseczek oznaczony jest tymi samymi numerami, które muszą się zgadzać podczas montażu, aby zachować dokładność lokalizacji otworów i powierzchni uzyskanych podczas obróbki złącza. W przypadku konieczności wymiany jednej miseczki mechanizmu różnicowego należy również wymienić drugą, tj. kompletną miskę.

Miseczki różnicowe wykonane są z żeliwa sferoidalnego. W cylindrycznych otworach piast miseczek mechanizmu różnicowego zainstalowane są półosiowe koła zębate o prostym stożku.

Wewnętrzne powierzchnie piast półosiowych kół zębatych wykonane są w postaci otworów z wypustami ewolwentowymi do połączenia z półosiami. Pomiędzy kołem bocznym a miską znajduje się przestrzeń odpowiadająca regulacji szerokiego skoku, która jest niezbędna do utrzymania filmu olejowego na ich powierzchniach i zapobieżenia zużyciu tych powierzchni. Dodatkowo pomiędzy powierzchniami nośnymi końców półosi a miseczkami montuje się dwie podkładki: stalową 32, obrotową stałą i brązową 33, pływającą. Ten ostatni znajduje się między podkładką stalową a kołem zębatym bocznym. Łopatki są przyspawane do miseczek mechanizmu różnicowego, zapewniając obfity dopływ smaru do części mechanizmu różnicowego.

Osłony dla ich prawidłowego położenia względem obudowy skrzyni biegów są centrowane na niej za pomocą tulei i mocowane do niej za pomocą kołków. Otwory skrzyni korbowej i pokrywy łożysk mechanizmu różnicowego są obrabiane razem.

Napięcie wstępne łożysk stożkowych mechanizmu różnicowego jest regulowane za pomocą nakrętek 3 i 29. Nakrętki regulacyjne wykonane z żeliwa o wysokiej wytrzymałości mają występy klucza na wewnętrznej powierzchni cylindrycznej, którymi nakrętki są owinięte i zamocowane w żądanej pozycji z blokadą wąsy. 2, który jest przymocowany do obrobionej powierzchni przedniej pokrywy łożyska.

Części przekładni są smarowane olejem rozpylanym przez koło koronowe napędzanego koła zębatego stożkowego. Do obudowy skrzyni biegów wlewa się worek olejowy, do którego wyrzucany jest olej rozpylany przez napędzane koło zębate stożkowe, a olej spływający ze ścian obudowy skrzyni biegów osadza się.

Z worka olejowego olej jest podawany przez kanał do obudowy łożyska zębnika. W ramieniu tej obudowy oddzielającym łożyska znajduje się otwór, przez który olej przepływa do obu łożysk stożkowych. Łożyska, zamontowane stożkami do siebie, są smarowane dopływającym olejem i, dzięki pompującemu działaniu wałków stożkowych, pompują go w różnych kierunkach: tylne łożysko zwraca olej do skrzyni korbowej, a przednie łożysko zwraca go do kołnierz wału kardana.

Pomiędzy kołnierzem a łożyskiem znajduje się przegroda z hartowanej stali miękkiej. Na zewnętrznej powierzchni podkładka ma gwint lewoskrętny o dużym skoku, to znaczy kierunek gwintu jest przeciwny do kierunku obrotu koła zębatego; dodatkowo podkładka jest montowana z niewielką przerwą w otworze pokrywy dławnicy. Wszystko to zapobiega przedostawaniu się smaru z łożyska do dławnicy dzięki uszczelnieniu zewnętrznej powierzchni kołnierza.

Od strony kołnierza obudowa łożyska jest zamknięta żeliwną pokrywą, w którą wciska się wzmocnioną samonośną gumową uszczelkę z dwoma krawędziami roboczymi równo z zewnętrznym końcem. W kołnierzu gniazda pokrywy jest wykonany rowek, który pokrywa się z ukośnym otworem w obudowie łożyska. Uszczelka pomiędzy pokrywą a obudową łożyska oraz kliny 18 są zainstalowane w taki sposób, że wycięcia w nich pokrywają się odpowiednio z rowkiem w pokrywie i otworem w obudowie łożyska.

Nadmiar oleju, który dostał się do wnęki pokrywy, jest zawracany do skrzyni biegów przez szczelinę w pokrywie i zawór przechyłu w obudowie łożyska. Wzmocniona uszczelka gumowa jest dociskana krawędziami roboczymi do polerowanej i utwardzonej do wysokiej twardości powierzchni kołnierza 14, wykonanego ze stali węglowej.

Łożysko walcowe przekładni wtórnej jest tylko smarowane rozbryzgowo. Łożyska stożkowe w miseczkach mechanizmu różnicowego są smarowane w ten sam sposób.

Obecność kół zębatych, chociaż zmniejszała obciążenie części mechanizmu różnicowego, ale prowadziła do wzrostu względnych prędkości obrotowych kół zębatych podczas skręcania lub przesuwania samochodu. Dlatego oprócz działań podjętych w celu ochrony powierzchni ciernych (wprowadzenie podkładek podporowych i tulei) planowana jest również poprawa układu smarowania części dyferencjałów. Łopatki przyspawane do miseczki mechanizmu różnicowego pobierają smar z obudowy skrzyni biegów i kierują go do części znajdujących się w miseczkach mechanizmu różnicowego. Obfitość napływającego środka smarnego przyczynia się do chłodzenia części trących, ich wnikania w szczeliny, co zmniejsza możliwość zatarcia i zużycia części.

Przeczytaj także Konserwacja sprzętu elektrycznego KAMAZ

Całkowicie zmontowana centralna skrzynia biegów jest montowana w dużym otworze w obudowie tylnej osi i przykręcana do jej pionowej płaszczyzny za pomocą śrub i nakrętek. Kołnierze współpracujące środkowej części obudowy tylnego mostu i skrzyni biegów są uszczelnione uszczelką. W skrzyni korbowej tylnej osi gwintowane otwory na kołki mocujące skrzyni korbowej są zaślepione, co poprawia szczelność tego połączenia.

Obudowa tylnej osi wykonana jest ze staliwa. Obecność otworów w płaszczyźnie pionowej praktycznie nie wpływa na sztywność obudowy tylnej osi. Jego połączenie ze skrzynią biegów jest sztywne i nie zmienia się podczas eksploatacji auta. Takie mocowanie w płaszczyźnie pionowej ma wielką zaletę w porównaniu z połączeniem skrzyni biegów z obudową tylnej osi w płaszczyźnie poziomej, na przykład w samochodzie MAZ-200, gdzie znaczne odkształcenia otwartej skrzyni korbowej od góry naruszyły jej połączenie z obudową tylnej osi.

Obudowa tylnej osi zakończona jest na obu końcach kołnierzami, do których przynitowane są zaciski hamulcowe tylnych kół. Od góry platformy sprężynowe łączą się z nią w jedną całość, a od dołu do tych platform wykonywane są przypływy, które są prowadnicami dla tylnych drabin sprężynowych i podporą dla nakrętek tych drabin.

Obok podkładek sprężynowych znajdują się małe gumowe podkładki ustalające. Wewnątrz skrzyni korbowej z każdej strony wykonane są dwie przegrody; w otworach tych przegród cylindrycznych końców skrzyni korbowej są one dociskane przez obudowę 6 (patrz ryc. 71) wałów osi 7.

Skrzynie półosi ze względu na obecność kół zębatych, oprócz momentu zginającego od sił ciężaru ładunku i ciężaru własnego samochodu, obciążane są również momentem reaktywnym odczuwanym przez miski kół zębatych , który jest mocno przymocowany do falistego końca obudowy. W związku z tym wyższe wymagania stawiane są wytrzymałości ramy. Korpus wykonany jest z grubościennych rur ze stali stopowej, które zostały poddane obróbce cieplnej w celu zwiększenia wytrzymałości. Siła docisku obudowy do obudowy tylnego mostu nie jest wystarczająca, aby uniemożliwić jej obrót, dlatego obudowa jest dodatkowo zablokowana na obudowie tylnego mostu.

W przegrodach skrzyni korbowej znajdujących się w pobliżu platform sprężynowych, po dociśnięciu korpusu wiercone są dwa otwory, jednocześnie przechodzące przez obudowę tylnej osi i obudowę półosi. W te otwory włożone są 4 kołki blokujące ze stali hartowanej przyspawane do obudowy tylnej osi. Kołki blokujące zapobiegają obrotowi obudowy w obudowie tylnej osi.

Aby nie osłabiać skrzyni korbowej i obudowy pod wpływem pionowych obciążeń zginających, kołki blokujące są instalowane w płaszczyźnie poziomej.

Na zewnętrznych końcach skrzyń korbowych półosi wycinane są losowe wypusty, w których umieszcza się miskę koła zębatego. Po tej samej stronie korpusu nacięty jest gwint do mocowania nakrętek łożysk piasty koła. Z wewnętrznych końców opraw wykonane są otwory pod uszczelnienia wału 9 7 oraz pierścienie centrujące prowadzące 5. Pierścienie centrujące prowadzą wał podczas montażu, chroniąc uszczelnienia wału przed uszkodzeniem. Uszczelnienia wału to dwa oddzielne, samozabezpieczające się, wzmocnione uszczelki gumowe, zamontowane w tłoczonej stalowej klatce z wargami uszczelniającymi skierowanymi do siebie.

Aby wykluczyć możliwość wzrostu ciśnienia we wnękach skrzyni korbowych zwolnic koła centralnego podczas podgrzewania oleju, w górnej części obudowy tylnego mostu zainstalowano trzy zawory wentylacyjne, jeden po lewej stronie górnej części tylna oś, obudowa półosi o średniej rozprężności i dwie w pobliżu obszarów sprężyn. Gdy ciśnienie we wnękach skrzyni korbowej wzrasta, zawory wentylacyjne otwierają się i komunikują te wnęki z atmosferą.

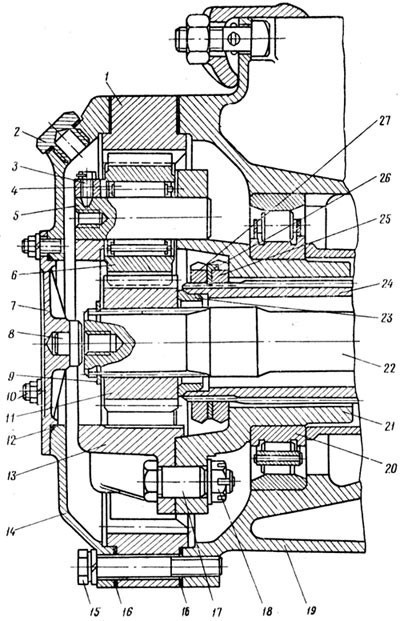

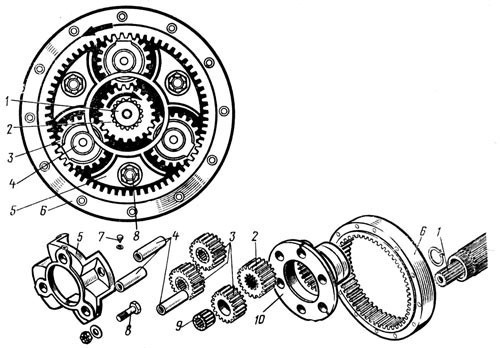

Napęd kół (Rys. 73) to drugi stopień przekładni tylnej osi.

Z napędzającego koła zębatego stożkowego centralnej skrzyni biegów, poprzez napędzane koło zębate stożkowe i mechanizm różnicowy, moment obrotowy jest przenoszony na wał osi 1 (ryc. 74), który dostarcza moment do centralnego koła zębatego, zwanego satelitą 2 koła pchnięcie. Z koła słonecznego obrót przekazywany jest do trzech satelitów 3, równomiernie rozmieszczonych na obwodzie koła słonecznego.

Satelity obracają się na osiach 4, zamocowanych w otworach stałej podpory, składającej się z zewnętrznych 5 i wewnętrznych 10 miseczek, w kierunku przeciwnym do kierunku obrotu koła słonecznego. Z satelitów obrót przekazywany jest na koło koronowe 6 przekładni wewnętrznej, zamontowanej na piaście tylnego koła. Koło koronowe 6 obraca się w tym samym kierunku co satelity.

Przełożenie układu kinematyki napędu koła jest określone przez stosunek liczby zębów na kole koronowym do liczby zębów na kole słonecznym. Satelity, swobodnie obracając się na swoich osiach, nie wpływają na przełożenie, dlatego zmieniając liczbę zębów kół zębatych przy zachowaniu ich odległości między osiami można uzyskać szereg przełożeń, które nawet przy te same koła zębate stożkowe w centralnej skrzyni biegów mogą zapewnić większą selektywność przełożenia tylnego mostu.

Ryż. 73. Napęd na koła:

1 - koło koronowe (napędzane); 2 - korek wlewowy; 3 - ustalacz osi satelity; 4 - przebieg satelity; 5 - oś satelity; 5 - satelita; 7 - mała okładka; 8 - uporczywe pęknięcie półosi; 9 - pierścień ustalający; 10 - spinka do włosów; 11 - koło słoneczne (prowadzące); 12 - pierścień uszczelniający; 13 - szkło zewnętrzne; 14 - duża okładka; 15 — śruba dużej pokrywy i koło koronowe; 16 - uszczelka; 17 — kielich zamka startowego; 18 - nakrętka; 19 - piasta koła; 20 - zewnętrzne łożysko piasty; 21 - napędzany kubek wewnętrzny; 22 - półoś; 23 - zatrzymanie przekładni napędowej; 24 - obudowa osi; 2S - nakrętka łożyska piasty; 26 - pierścień ustalający; 27 - przeciwnakrętka łożyska koła

Strukturalnie koło zębate jest wykonane w następujący sposób. Wszystkie koła zębate są cylindryczne, ostrogi. Koło słoneczne 11 (patrz rys. 73) i satelity 6 - koło zębate zewnętrzne, korona - koło wewnętrzne.

Koło słoneczne ma otwór z wypustami ewolwentowymi, które pasują do wypustów na odpowiednim końcu półosi. Przeciwległy wewnętrzny koniec półosi ma również skręcone wypusty, które pasują do wypustów w otworze piasty wałków różnicowych. Ruch osiowy wału środkowego na wale osi jest ograniczony przez sprężynowy pierścień ustalający 9. Ruch osiowy wału 22 osi w kierunku centralnej skrzyni biegów jest ograniczony przez zamocowaną na nim centralną planetarną. W przeciwnym kierunku ruch półosi jest uniemożliwiony przez uporczywe pęknięcie 8 wciśnięte w tuleję małej pokrywy 7 koła zębatego. Satelity są zamontowane na wałkach zamocowanych na zdejmowanym wsporniku składającym się z dwóch miseczek. Wewnętrzna miska 21 jest kuta ze stali węglowej, ma cylindryczną piastę na zewnątrz i jest szczelinowym otworem od wewnątrz. Zewnętrzna miseczka 13 ma bardziej złożoną konfigurację i jest wykonana ze staliwa. Miseczki łożyskowe są połączone trzema śrubami.

Ryż. 74. Schemat napędu kół i jego szczegóły:

1 - półoś; 2 - koło słoneczne; 3 - satelita; 4 - oś satelity; 5 - miseczka zewnętrzna; 6 - koło zębate; 7 - oś ustalająca satelity; 8 - śruba sprzęgająca miski nośnej; 9 - przebieg satelity; 10 - wewnętrzny uchwyt na kubek

W zmontowanych miseczkach nośnika jednocześnie przetwarzane są (wiercone) trzy otwory dla osi satelitów, ponieważ dokładność względnego położenia satelitów w stosunku do słońca i kół koronowych określa prawidłowe sprzęgło transmisyjne, koła zębate i również trwałość kół zębatych. Piasty kół obrobione wspólnie nie są zamienne z innymi piastami i dlatego są oznaczone numerem seryjnym. Występy zewnętrznych miseczek do otworów osi satelitów mają gwintowane otwory na śruby blokujące trzech osi satelitów.

Zmontowane szyby (uchwyty kół) są montowane na zewnętrznej wielowypustowej części obudowy osi. Przed lądowaniem nośnika wewnętrzna piasta koła 19 jest montowana w skrzyni korbowej wału osi na dwóch łożyskach. Podwójnie stożkowe łożysko wałeczkowe piasty wewnętrznej jest zamontowane bezpośrednio na obudowie osi, podczas gdy zewnętrzne łożysko walcowe jest zamontowane na wsporniku koła. Odlewany element dystansowy jest instalowany między podwójnym łożyskiem stożkowym a uchwytem koła. Następnie zmontowany wspornik jest mocowany do obudowy półosi za pomocą nakrętki 25 i nakrętki zabezpieczającej 27. Pomiędzy nakrętką i przeciwnakrętką jest zainstalowany pierścień ustalający 26, który powinien wejść w rowek obudowy osi z wewnętrznym występem.

Zmontowane miseczki kół zębatych tworzą trzy otwory, w które swobodnie wkłada się satelity. Satelity mają starannie obrobione cylindryczne otwory do montażu 4 cylindrycznych łożysk wałeczkowych, które nie mają ani zewnętrznych, ani wewnętrznych pierścieni. Dlatego wewnętrzny cylindryczny otwór satelity jest pasem radełkowanym do rolek nośnych. Podobnie powierzchnia wału satelity pełni rolę wewnętrznego pierścienia łożyska. Ponieważ trwałość łożyska jest bezpośrednio związana z twardością bieżni, wały satelitów są wykonane ze stali stopowej i poddane obróbce cieplnej w celu uzyskania wysokiej twardości warstwy powierzchniowej (HRC 60-64).

Podczas montażu napędu koła najpierw montuje się łożyska w otworze satelity, a następnie opuszczając koło zębate do otworu utworzonego przez miseczki, w łożysko wkłada się wał satelity. Wał satelity jest instalowany w miseczkach wzdłuż przebiegu regulacji i jest w nich mocowany przez obrót i osiowe przesunięcie za pomocą śruby blokującej 3, której stożkowy pręt wchodzi w stożkowy otwór na końcu wału satelity. Aby ułatwić demontaż tego wałka, na jego przedniej powierzchni znajduje się gwintowany otwór. Wkładając śrubę do tego otworu przez tuleję, opierając się o zewnętrzną miseczkę nośnika, możesz łatwo wyjąć wałek z satelity.

Koła zębate zazębiają się zarówno z kołem słonecznym, jak i kołem koronowym.

Moment obrotowy jest przenoszony na główne koło zębate przez trzy zazębione z nim koła zębate, dzięki czemu zęby koła koronowego są mniej obciążone w porównaniu z zębami koła zębatego. Z doświadczenia eksploatacyjnego wynika również, że najtrwalsze jest sprzęgło zębate z wewnętrzną wieńcem zębatym. Koło koronowe jest zamontowane i wycentrowane z występem w rowku piasty tylnego koła. Uszczelka jest zainstalowana między kołem zębatym a piastą.

Po zewnętrznej stronie, pośrodku barku koła koronowego, znajduje się duża pokrywa 14, która zakrywa koło zębate. Pomiędzy pokrywą a przekładnią montowana jest również uszczelka. Pokrywa i koło koronowe są przykręcone wspólnymi śrubami o 15 do piasty tylnego koła, która jest osadzona na łożysku osadzonym na ramie koła, zapewniając niezbędną wzajemną dokładność położenia satelitów z podparciem na osi, precyzyjne otwory tego samego nośnika umieszczonego podczas obróbki i prawidłowego sprzężenia satelitów z głowicą zegarową. Z drugiej strony koło słoneczne nie posiada specjalnego podparcia, tzn. „pływa” i jest wyśrodkowane na zębach przekładni planetarnej, dzięki czemu obciążenie kół planetarnych jest zrównoważone, ponieważ są one równomiernie rozmieszczone na obwodzie z wystarczającą dokładnością .

Koło słoneczne napędu koła i satelity wykonane są z wysokiej jakości stali stopowej 20ХНЗА poddanej obróbce cieplnej. Twardość powierzchniowa zębów kół zębatych sięga 58-62 HRC, a rdzeń zębów pozostaje ciągliwy przy twardości HRC 28-40. Mniej obciążone koło koronowe wykonane jest ze stali 18KhGT.

Koła zębate i łożyska zwolnic są smarowane olejem w sprayu wlewanym do wnęki zwolnicy koła. Ponieważ komora przekładni składa się z dużej pokrywy i piasty tylnego koła, która obraca się na łożyskach stożkowych, olej w komorze przekładni jest stale mieszany, aby zapewnić smarowanie wszystkich kół zębatych i łożysk kół zębatych. Olej wlewa się przez mały korek 7, przymocowany do dużego kołpaka napędu koła trzema kołkami i uszczelniony wzdłuż kołnierza centrującego gumowym pierścieniem uszczelniającym 12.

Po zdjęciu małej osłony dolna krawędź otworu w dużej osłonie określa wymagany poziom oleju w układzie kół. Duży korek spustowy oleju ma otwór zamknięty korkiem beczkowym. Aby zapobiec przedostawaniu się oleju z wnęki koła zębatego do centralnej skrzyni biegów, jak wspomniano powyżej, na wale osi jest zainstalowana podwójna uszczelka olejowa.

Olej z wnęki napędu koła dostaje się również do wnęki piasty tylnego koła, aby smarować podwójne łożyska stożkowe i walcowe kół.

Od wewnętrznej strony piasty do jej czoła, poprzez uszczelkę gumową, przykręcana jest pokrywa dławnicy, w którą umieszczana jest samozaciskowa dławnica gumowo-metalowa. Krawędź robocza dławnicy uszczelnia wnękę piasty wzdłuż zdejmowanego pierścienia wciśniętego w obudowę osi. Powierzchnia pierścienia jest szlifowana do wysokiego stopnia czystości, hartowana do wysokiej twardości i polerowana. Pokrywa dławnicy na piaście koła jest centrowana na barku, który jednocześnie przylega do zewnętrznego pierścienia podwójnego łożyska stożkowego, ograniczając jego ruch osiowy.

W pokrywie dławnicy znaczny rozmiar kołnierza służy jako deflektor oleju, ponieważ pomiędzy nim a zdejmowanym pierścieniem dławnicy znajduje się niewielka szczelina. Również na cylindrycznej powierzchni kołnierza wycinane są rowki do przepłukiwania olejem, mające nachylenie w kierunku przeciwnym do kierunku obrotu piasty. Aby zapobiec dostaniu się smaru do bębnów hamulcowych, uszczelka olejowa jest zamknięta deflektorem oleju.