Test tarcia wewnętrznego napędu II

Rodzaje smarowania i metody smarowania różnych części silnika

Rodzaje smarowania

Procesy interakcji pomiędzy ruchomymi powierzchniami, obejmujące tarcie, smarowanie i zużycie, są efektem nauki zwanej trybologią, a jeśli chodzi o rodzaje tarcia związanego z silnikami spalinowymi, projektanci określają kilka rodzajów smarowania. Smarowanie hydrodynamiczne jest najbardziej pożądaną formą tego procesu, a typowym miejscem jego występowania są łożyska główne i korbowodowe wału korbowego, które podlegają znacznie większym obciążeniom. Pojawia się w miniaturowej przestrzeni pomiędzy łożyskiem a wałem klinowym, docierając tam dzięki pompie olejowej. Ruchoma powierzchnia łożyska działa wówczas jak własna pompa, która pompuje i rozprowadza olej dalej, aż w końcu tworzy dość gruby film w przestrzeni łożyska. Z tego powodu projektanci stosują łożyska ślizgowe do tych elementów silnika, ponieważ minimalna powierzchnia styku łożyska kulkowego powoduje niezwykle duże obciążenie warstwy oleju. Co więcej, ciśnienie w tym filmie olejowym może być prawie pięćdziesiąt razy wyższe niż ciśnienie wytwarzane przez samą pompę! W praktyce siły w tych częściach przenoszone są przez warstwę oleju. Oczywiście, aby zachować smarowanie hydrodynamiczne, konieczne jest, aby układ smarowania silnika zawsze dostarczał wystarczającą ilość oleju.

Możliwe jest, że w pewnym momencie pod wpływem wysokiego ciśnienia w niektórych częściach film smarny stanie się bardziej stabilny i twardszy niż smarowane przez niego części metalowe, a nawet spowoduje deformację powierzchni metalowych. Konstruktorzy nazywają ten rodzaj smarowania elastohydrodynamicznym i może on występować we wspomnianych wyżej łożyskach kulkowych, w przekładniach czy w popychaczach zaworów. Jeżeli prędkość ruchomych części względem siebie staje się bardzo mała, obciążenie znacznie wzrasta lub dopływ oleju jest niewystarczający, często dochodzi do tzw. smarowania granicznego. Smarowanie w tym przypadku polega na przyleganiu cząsteczek oleju do powierzchni łożysk, tak aby były one oddzielone stosunkowo cienką, ale wciąż dostępną warstwą oleju. Niestety w takich przypadkach zawsze istnieje niebezpieczeństwo, że cienki film zostanie „przebity” przez ostre części nierówności, dlatego do olejów dodaje się odpowiednie dodatki przeciwzużyciowe, które długo pokrywają metal i zapobiegają jego zniszczenie w wyniku bezpośredniego kontaktu. Smarowanie hydrostatyczne występuje w postaci cienkiego filmu, gdy obciążenie gwałtownie zmienia kierunek, a prędkość ruchomych części jest bardzo mała. Warto w tym miejscu zauważyć, że firmy produkujące łożyska, takie jak główne korbowody, takie jak Federal-Mogul, opracowały nowe technologie ich powlekania, dzięki czemu mogą rozwiązać problemy z systemami Start-Stop, takie jak zużycie łożysk spowodowane częstymi, częściowo suchymi rozruchami, na które są one narażone przy każdym Nowy start. Zostanie to omówione później. To częste uruchamianie prowadzi z kolei do przejścia z jednej formy smarowania na inną i jest określane jako „smarowanie mieszaną warstwą”.

Systemy smarowania

Wczesne silniki spalinowe samochodów i motocykli, a nawet późniejsze konstrukcje, charakteryzowały się smarowaniem strumieniowym, w którym olej był zasysany do silnika przez grawitację z czegoś w rodzaju „automatycznej” smarowniczki, a po przejściu przez niego wypływał lub spalał się. Obecnie projektanci definiują te układy smarowania, a także układy smarowania silników dwusuwowych, w których olej miesza się z paliwem, jako „układy smarowania ze stratami całkowitymi”. Układy te zostały później ulepszone poprzez dodanie pompy olejowej dostarczającej olej do wnętrza silnika i (często spotykanych) mechanizmów rozrządu. Jednakże te systemy pomp nie mają nic wspólnego z późniejszymi technologiami wymuszonego smarowania, które są nadal w użyciu. Pompy montowano na zewnątrz, dostarczając olej do skrzyni korbowej, po czym poprzez rozpryskiwanie docierał on do części ciernych. Specjalne łopatki na dole korbowodów wtryskiwały olej do skrzyni korbowej i bloku cylindrów, powodując gromadzenie się nadmiaru oleju w miniwannach i kanałach i pod wpływem grawitacji przedostawał się do łożysk głównego, korbowodu i wałka rozrządu. Swego rodzaju przejściem na układy smarowania pod ciśnieniem wymuszonym jest silnik Forda Model T, w którym koło zamachowe posiadało coś w rodzaju koła młyna wodnego, którego zadaniem było podnoszenie oleju i wprowadzanie go rurą do skrzyni korbowej (i zwróć uwagę na skrzynię biegów), a następnie dolne części Wał korbowy i korbowody zeskrobały olej, tworząc kąpiel olejową dla trących części. Nie było to szczególnie trudne, biorąc pod uwagę, że wałek rozrządu również znajdował się w skrzyni korbowej, a zawory były nieruchome. Silny impuls w tym kierunku dała pierwsza wojna światowa i silniki lotnicze, w których takie smary po prostu nie działały. W ten sposób narodziły się systemy wykorzystujące pompy wewnętrzne oraz smarowanie ciśnieniowe mieszane i smarowanie rozbryzgowe, które następnie zastosowano w nowszych i bardziej obciążonych silnikach samochodowych.

Głównym elementem tego układu była napędzana silnikiem pompa olejowa, która dostarczała olej pod ciśnieniem tylko do głównych łożysk, a pozostałe części opierały się na smarowaniu natryskowym. Dzięki temu nie było konieczności tworzenia rowków w wale korbowym, które są niezbędne w układach z całkowicie wymuszonym smarowaniem. To ostatnie pojawiło się jako konieczność wraz z rozwojem silników zwiększających prędkość i obciążenie. Oznaczało to również, że łożyska trzeba było nie tylko smarować, ale także chłodzić.

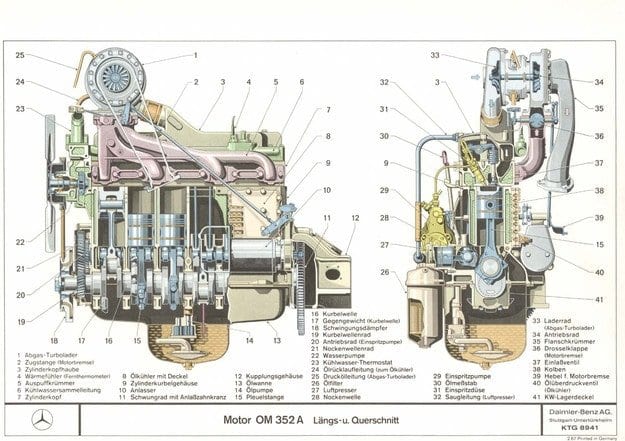

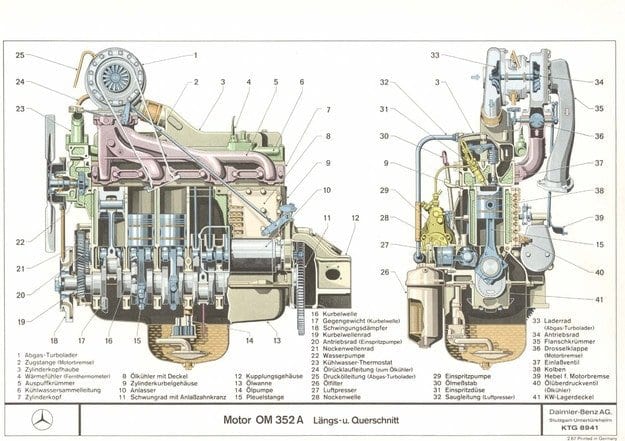

W tych układach olej pod ciśnieniem jest dostarczany do głównych i dolnych łożysk korbowodu (ten ostatni otrzymuje olej przez rowki w wale korbowym) oraz łożysk wałka rozrządu. Ogromną zaletą tych układów jest to, że olej praktycznie krąży w tych łożyskach, tj. przechodzi przez nie i wchodzi do skrzyni korbowej. W ten sposób układ dostarcza znacznie więcej oleju niż jest to konieczne do smarowania, dlatego są one intensywnie chłodzone. Na przykład w latach 60. Harry Ricardo po raz pierwszy wprowadził zasadę, która przewidywała obieg trzech litrów oleju na godzinę, czyli dla silnika o mocy 3 KM. – XNUMX litrów obiegu oleju na minutę. Dzisiejsze rowery są replikowane wielokrotnie.

Obieg oleju w układzie smarowania obejmuje sieć kanałów wbudowanych w korpus silnika i mechanizm, których złożoność zależy od liczby i rozmieszczenia cylindrów oraz mechanizmu rozrządu zaworowego. W imię niezawodności i wytrzymałości silnika projektanci od dawna preferują kanały w kształcie kanałów zamiast rurociągów.

Pompa napędzana silnikiem zasysa olej ze skrzyni korbowej i kieruje go do filtra przepływowego zamontowanego na zewnątrz obudowy. Następnie przyjmuje jeden (w przypadku silników rzędowych) lub parę kanałów (w przypadku silników typu bokser lub V-twin), rozciągających się praktycznie na całej długości silnika. Następnie kierowany jest poprzez małe poprzeczne rowki do łożysk głównych, wprowadzając je przez otwór wlotowy w górnej panewce łożyska. Poprzez obwodową szczelinę w łożysku część oleju jest równomiernie rozprowadzana w łożysku w celu chłodzenia i smarowania, natomiast druga część kierowana jest do dolnego łożyska korbowodu poprzez ukośny kanał w wale korbowym połączony z tą samą szczeliną. Smarowanie górnego łożyska korbowodu jest w praktyce trudniejsze, dlatego górna część korbowodu często stanowi zbiornik przeznaczony do zatrzymywania rozprysków oleju pod tłokiem. W niektórych układach olej dociera do łożyska przez kanał w samym korbowodzie. Łożyska sworzni tłokowych są z kolei smarowane rozpryskowo.

Podobnie jak w przypadku układu krążenia

Gdy wałek rozrządu lub napęd łańcuchowy jest zainstalowany w skrzyni korbowej, napęd ten jest smarowany olejem przelotowym, a gdy wał jest zamontowany w głowicy, łańcuch napędowy jest smarowany kontrolowanym wyciekiem oleju z hydraulicznego układu wysuwania. W silniku Ford 1.0 Ecoboost pasek napędowy wałka rozrządu jest również smarowany - w tym przypadku przez zanurzenie w misce olejowej. Sposób dostarczania oleju smarowego do łożysk wałka rozrządu zależy od tego, czy silnik ma dolny czy górny wałek - ten pierwszy zwykle otrzymuje go rowkowany z głównych łożysk wału korbowego, a drugi rowkowany połączony z głównym dolnym rowkiem. lub pośrednio, z oddzielnym wspólnym kanałem w głowicy lub w samym wałku rozrządu, a jeśli są dwa wały, jest to mnożone przez dwa.

Konstruktorzy dążą do stworzenia układów, w których smarowanie zaworów odbywa się z precyzyjnie określonym natężeniem przepływu, aby uniknąć zalania olejem i wycieków przez prowadnice zaworów w cylindrach. Obecność podnośników hydraulicznych dodaje dodatkowej złożoności. Smarowanie kamieni i nierówności odbywa się w kąpieli olejowej lub poprzez rozpryskiwanie w miniaturowych kąpielach lub przy użyciu kanałów, którymi olej wypływa kanałem głównym.

Jeśli chodzi o cylindryczne ścianki i płaszcze tłoków, są one całkowicie lub częściowo smarowane olejem wypływającym i rozprzestrzeniającym się w skrzyni korbowej z dolnych łożysk korbowodu. Krótsze silniki są zaprojektowane tak, aby ich cylindry otrzymywały więcej oleju z tego źródła, ponieważ mają większą średnicę i są umieszczone bliżej wału korbowego. W niektórych silnikach ścianki cylindrów otrzymują dodatkowy olej przez boczny otwór w obudowie korbowodu, który jest zwykle skierowany w stronę, w którą tłok wywiera większy nacisk boczny na cylinder (taki, na który tłok wywiera nacisk podczas spalania podczas pracy). . . W silnikach V-twin olej jest zazwyczaj wtryskiwany z korbowodu przemieszczającego się do przeciwległego cylindra na ścianki cylindra, dzięki czemu smarowana jest górna strona, a następnie jest on zasysany do dolnej strony. Warto w tym miejscu zaznaczyć, że w przypadku silników z turbodoładowaniem olej przedostaje się do łożyska tego ostatniego przez główny kanał olejowy i rurociąg. Często jednak wykorzystują drugi kanał, który kieruje przepływ oleju do specjalnych wtryskiwaczy skierowanych na tłoki, które mają za zadanie je chłodzić. W takich przypadkach pompa olejowa ma znacznie większą moc.

W układach z suchą miską olejową pompa olejowa pobiera olej z oddzielnego zbiornika oleju i rozprowadza go w ten sam sposób. Dodatkowa pompa zasysa ze skrzyni korbowej mieszaninę oleju i powietrza (więc musi mieć dużą pojemność), która przechodzi przez urządzenie, aby je oddzielić i zawrócić do zbiornika.

Układ smarowania może również obejmować chłodnicę do chłodzenia oleju w cięższych silnikach (była to powszechna praktyka w starszych silnikach wykorzystujących proste oleje mineralne) lub wymiennik ciepła podłączony do układu chłodzenia. Zostanie to omówione później.

Pompy oleju i zawory bezpieczeństwa

Pompy olejowe wraz z parą zębatą doskonale nadają się do pracy w układzie olejowym i dlatego są szeroko stosowane w układach smarowania iw większości przypadków są napędzane bezpośrednio z wału korbowego. Inną opcją są pompy rotacyjne. Ostatnio stosowane są również pompy łopatkowe, w tym wersje o zmiennej wydajności, które optymalizują pracę, a tym samym ich wydajność w stosunku do prędkości i zmniejszają zużycie energii.

Układy olejowe wymagają zaworów nadmiarowych, ponieważ przy dużych prędkościach wzrost ilości oleju dostarczanego przez pompę nie odpowiada ilości, która może przejść przez łożyska. Dzieje się tak dlatego, że w tych przypadkach w oleju łożyskowym powstają silne siły odśrodkowe, uniemożliwiające dostarczenie nowej ilości oleju do łożyska. Dodatkowo uruchamianie silnika przy niskich temperaturach zewnętrznych zwiększa opór oleju wraz ze wzrostem lepkości i zmniejszeniem luzów w mechanizmach, co często prowadzi do krytycznych wartości ciśnienia oleju. Większość samochodów sportowych wykorzystuje czujnik ciśnienia oleju i czujnik temperatury oleju.

(podążać)

Tekst: Georgy Kolev