Mechanizm zaworowy silnika, jego urządzenie i zasada działania

Zawartość

Mechanizm zaworowy jest bezpośrednim siłownikiem rozrządu, który zapewnia terminowe dostarczanie mieszanki powietrzno-paliwowej do cylindrów silnika, a następnie uwalnianie spalin. Kluczowymi elementami systemu są zawory, które między innymi muszą zapewniać szczelność komory spalania. Są pod dużym obciążeniem, więc ich praca podlega specjalnym wymaganiom.

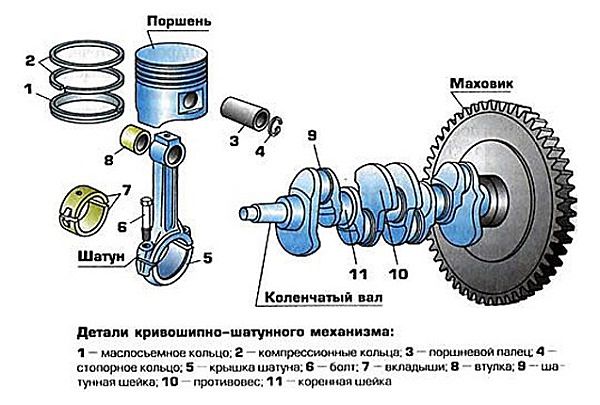

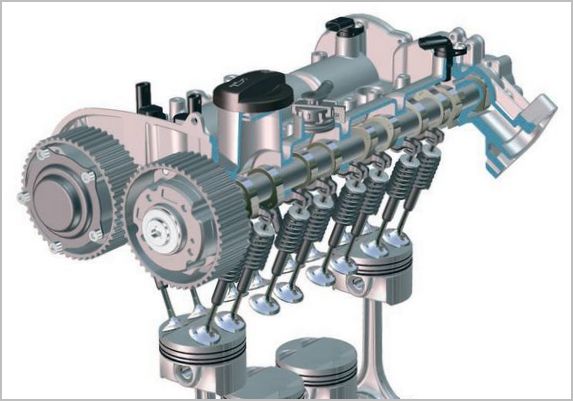

Główne elementy mechanizmu zaworowego

Do prawidłowego działania silnik wymaga co najmniej dwóch zaworów na cylinder, dolotowego i wydechowego. Sam zawór składa się z trzpienia i głowicy w postaci płytki. Gniazdo to miejsce, w którym głowica zaworu styka się z głowicą cylindra. Zawory dolotowe mają większą średnicę główki niż zawory wydechowe. Zapewnia to lepsze wypełnienie komory spalania mieszanką powietrzno-paliwową.

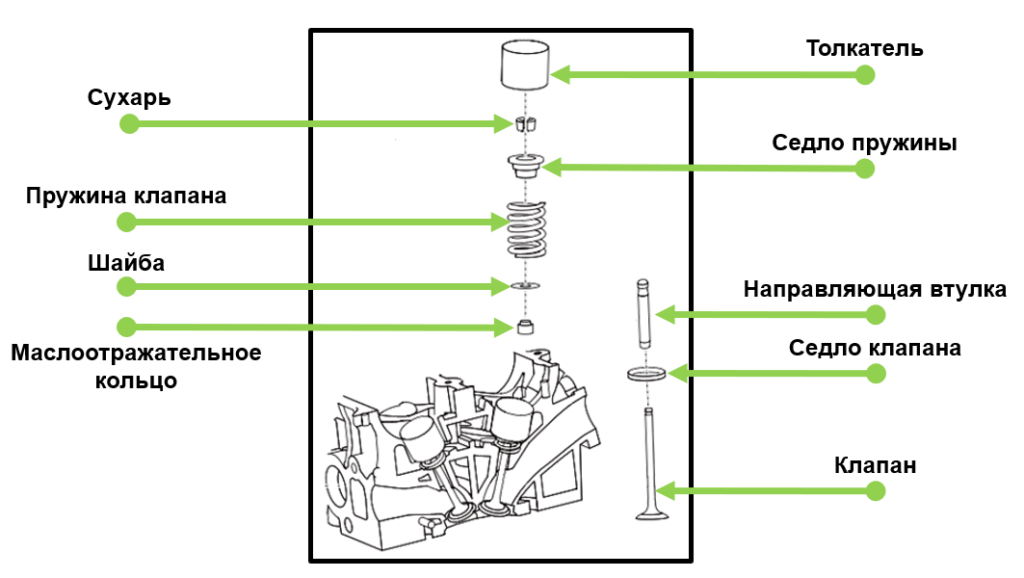

Główne elementy mechanizmu:

- zawory dolotowe i wydechowe - przeznaczone do wprowadzania mieszanki powietrzno-paliwowej i spalin z komory spalania;

- tuleje prowadzące - zapewniają dokładny kierunek ruchu zaworów;

- sprężyna - przywraca zawór do pierwotnej pozycji;

- gniazdo zaworu - miejsce kontaktu płyty z głowicą cylindra;

- krakersy - służą jako podparcie dla sprężyny i naprawiają całą konstrukcję);

- uszczelki trzonków zaworów lub pierścienie odrzutowe oleju - zapobiegają przedostawaniu się oleju do cylindra;

- popychacz - przenosi ciśnienie z krzywki wałka rozrządu.

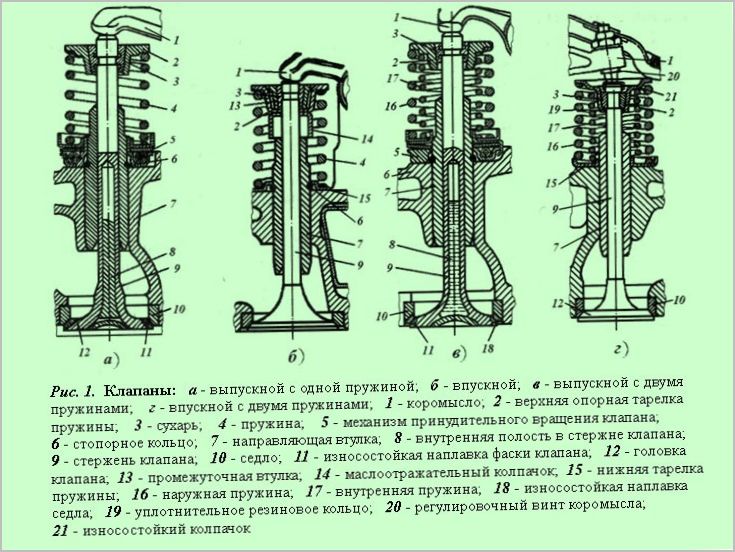

Krzywki na wałku rozrządu naciskają na zawory, które są obciążone sprężyną, aby powrócić do pierwotnego położenia. Sprężyna jest przymocowana do pręta za pomocą krakersów i płytki sprężynowej. Aby wytłumić drgania rezonansowe, na pręcie można zamontować nie jedną, ale dwie sprężyny o wszechstronnym uzwojeniu.

Tuleja prowadząca jest elementem cylindrycznym. Zmniejsza tarcie oraz zapewnia płynną i poprawną pracę wędki. Podczas pracy części te są również narażone na naprężenia i temperaturę. Dlatego do ich produkcji stosuje się stopy odporne na zużycie i żaroodporne. Tuleje zaworów wydechowych i wlotowych różnią się nieco ze względu na różnicę w obciążeniu.

Jak działa mechanizm zaworowy

Zawory są stale narażone na działanie wysokich temperatur i ciśnień. Wymaga to szczególnej uwagi przy projektowaniu i materiałach tych części. Dotyczy to zwłaszcza grupy wydechowej, ponieważ wychodzą przez nią gorące gazy. Płyta zaworu wydechowego w silnikach benzynowych może być podgrzewana do 800˚C - 900˚C, a w silnikach wysokoprężnych 500˚C - 700C. Obciążenie płyty zaworu wlotowego jest kilkakrotnie mniejsze, ale osiąga 300˚С, co również jest dość duże.

Dlatego do ich produkcji stosuje się żaroodporne stopy metali z dodatkami stopowymi. Ponadto zawory wydechowe mają zazwyczaj wydrążony trzpień wypełniony sodem. Jest to konieczne dla lepszej termoregulacji i chłodzenia płyty. Sód wewnątrz pręta topi się, płynie i odbiera część ciepła z płyty i przekazuje je do pręta. W ten sposób można uniknąć przegrzania części.

Podczas pracy na siodełku mogą tworzyć się osady węgla. Aby temu zapobiec, stosuje się projekty do obracania zaworu. Siedzisko to pierścień ze stopu stali o wysokiej wytrzymałości, który jest wciskany bezpośrednio w głowicę cylindra, aby zapewnić ściślejszy kontakt.

Dodatkowo dla prawidłowego działania mechanizmu konieczne jest przestrzeganie regulowanej szczeliny termicznej. Wysokie temperatury powodują rozszerzanie się części, co może spowodować awarię zaworu. Szczelinę między krzywkami wałka rozrządu a popychaczami reguluje się dobierając specjalne podkładki metalowe o określonej grubości lub same popychacze (szklanki). Jeśli silnik wykorzystuje podnośniki hydrauliczne, szczelina jest automatycznie regulowana.

Bardzo duży luz uniemożliwia pełne otwarcie zaworu, przez co butle będą mniej wydajnie napełniać się świeżą mieszanką. Niewielka szczelina (lub jej brak) nie pozwoli na całkowite zamknięcie zaworów, co doprowadzi do przepalenia zaworu i zmniejszenia kompresji silnika.

Klasyfikacja według liczby zaworów

Klasyczna wersja czterosuwowego silnika wymaga do działania tylko dwóch zaworów na cylinder. Jednak nowoczesne silniki stają przed coraz większymi wymaganiami w zakresie mocy, zużycia paliwa i poszanowania środowiska, więc to już im nie wystarcza. Im więcej zaworów, tym wydajniejsze będzie napełnienie butli nowym ładunkiem. W różnych momentach na silnikach testowano następujące schematy:

- trzyzaworowy (wlot - 2, wylot - 1);

- czterozaworowy (wlot - 2, wydech - 2);

- pięciozaworowy (wlot - 3, wydech - 2).

Lepsze napełnianie i czyszczenie butli uzyskuje się dzięki większej liczbie zaworów na butlę. Ale to komplikuje konstrukcję silnika.

Obecnie najpopularniejsze silniki z 4 zaworami na cylinder. Pierwszy z tych silników pojawił się w 1912 roku na Peugeot Gran Prix. W tamtym czasie rozwiązanie to nie było powszechnie stosowane, ale od 1970 r. zaczęto aktywnie produkować seryjnie produkowane samochody z taką liczbą zaworów.

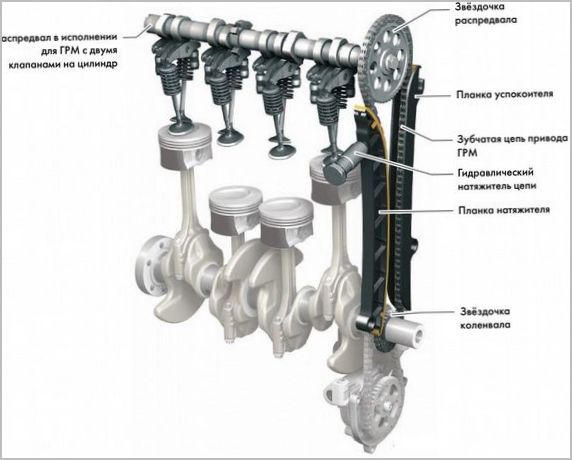

Projekt napędu

Wałek rozrządu i napęd rozrządu odpowiadają za prawidłowe i terminowe działanie mechanizmu zaworowego. Konstrukcja i ilość wałków rozrządu dla każdego typu silnika dobierane są indywidualnie. Część to wał, na którym znajdują się krzywki o określonym kształcie. Kiedy się obracają, wywierają nacisk na popychacze, podnośniki hydrauliczne lub wahacze i otwierają zawory. Rodzaj obwodu zależy od konkretnego silnika.

Wałek rozrządu znajduje się bezpośrednio w głowicy cylindrów. Napęd do niego pochodzi z wału korbowego. Może to być łańcuch, pasek lub przekładnia. Najbardziej niezawodny jest łańcuch, ale wymaga urządzeń pomocniczych. Na przykład tłumik drgań łańcucha (tłumik) i napinacz. Prędkość obrotowa wałka rozrządu jest równa połowie prędkości obrotowej wału korbowego. Zapewnia to ich skoordynowaną pracę.

Liczba wałków rozrządu zależy od liczby zaworów. Istnieją dwa główne schematy:

- SOHC - z jednym wałem;

- DOHC - dwa wały.

Na jeden wałek rozrządu wystarczą tylko dwa zawory. Obraca się i naprzemiennie otwiera zawory dolotowe i wydechowe. Najpopularniejsze silniki czterozaworowe mają dwa wałki rozrządu. Jeden gwarantuje działanie zaworów wlotowych, a drugi gwarantuje zawory wydechowe. Silniki typu V są wyposażone w cztery wałki rozrządu. Po dwie z każdej strony.

Krzywki wałka rozrządu nie naciskają bezpośrednio na trzpień zaworu. Istnieje kilka rodzajów „pośredników”:

- dźwignie rolkowe (ramię wahacza);

- popychacze mechaniczne (okulary);

- popychacze hydrauliczne.

Preferowanym rozwiązaniem są dźwignie rolkowe. Tak zwane wahacze kołyszą się na wtykanych osiach i wywierają nacisk na popychacz hydrauliczny. Aby zmniejszyć tarcie, na dźwigni znajduje się rolka, która ma bezpośredni kontakt z krzywką.

W innym schemacie stosuje się popychacze hydrauliczne (kompensatory szczeliny), które znajdują się bezpośrednio na pręcie. Kompensatory hydrauliczne automatycznie dostosowują szczelinę termiczną i zapewniają płynniejszą i cichszą pracę mechanizmu. Ta niewielka część składa się z cylindra z tłokiem i sprężyną, kanałów olejowych i zaworu zwrotnego. Popychacz hydrauliczny zasilany jest olejem dostarczanym z układu smarowania silnika.

Popychacze mechaniczne (szklanki) to zamknięte tuleje z jednej strony. Są montowane w obudowie głowicy cylindrów i bezpośrednio przenoszą siłę na trzpień zaworu. Jego główne wady to konieczność okresowej regulacji szczelin i stuków podczas pracy z zimnym silnikiem.

Hałas w pracy

Awaria głównego zaworu to pukanie w zimny lub gorący silnik. Pukanie na zimnym silniku znika po wzroście temperatury. Kiedy się nagrzewają i rozszerzają, szczelina termiczna zamyka się. Ponadto przyczyną może być lepkość oleju, który nie wpływa w odpowiedniej objętości do podnośników hydraulicznych. Zanieczyszczenie kanałów olejowych kompensatora może być również przyczyną charakterystycznego stukania.

Zawory mogą stukać w gorący silnik z powodu niskiego ciśnienia oleju w układzie smarowania, brudnego filtra oleju lub nieprawidłowego luzu termicznego. Należy również wziąć pod uwagę naturalne zużycie części. Usterki mogą dotyczyć samego mechanizmu zaworowego (zużycie sprężyny, tulei prowadzącej, popychaczy hydraulicznych itp.).

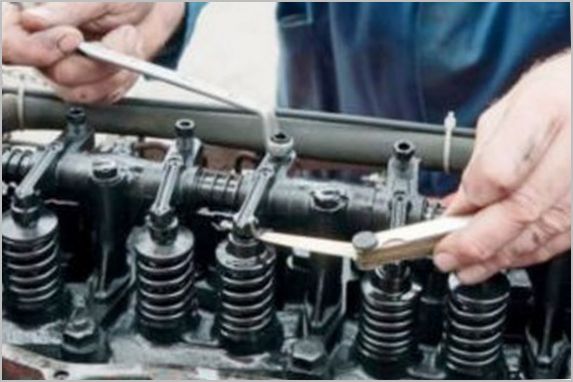

Regulacja luzu

Regulacji dokonuje się tylko na zimnym silniku. Aktualną szczelinę termiczną określają specjalne płaskie metalowe sondy o różnej grubości. Aby zmienić szczelinę na wahaczach, służy specjalna śruba regulacyjna, która się obraca. W systemach z popychaczem lub podkładkami regulacja odbywa się poprzez dobór części o wymaganej grubości.

Rozważ krok po kroku proces regulacji zaworów w silnikach z popychaczami (okularami) lub podkładkami:

- Zdejmij pokrywę zaworów silnika.

- Obróć wał korbowy tak, aby tłok pierwszego cylindra znalazł się w górnym martwym punkcie. Jeśli trudno to zrobić za pomocą znaków, możesz odkręcić świecę zapłonową i włożyć śrubokręt do studni. Jego maksymalny ruch w górę będzie w martwym punkcie.

- Za pomocą zestawu szczelinomierzy zmierzyć luz zaworowy pod krzywkami, które nie naciskają na popychacze. Sonda powinna mieć ciasny, ale niezbyt swobodny luz. Zapisz numer zaworu i wartość luzu.

- Obróć wałem korbowym o jeden obrót (360°), aby doprowadzić tłok czwartego cylindra do GMP. Zmierz luz pod pozostałymi zaworami. Zapisz dane.

- Sprawdź, które zawory są poza tolerancją. Jeśli są, wybierz popychacze o pożądanej grubości, wyjmij wałki rozrządu i zainstaluj nowe okulary. To kończy procedurę.

Zaleca się sprawdzanie luk co 50-80 tysięcy kilometrów. Standardowe wartości prześwitów można znaleźć w instrukcji naprawy pojazdu.

Należy pamiętać, że luzy zaworów dolotowych i wydechowych mogą się czasami różnić.

Odpowiednio wyregulowany i zestrojony mechanizm dystrybucji gazu zapewni płynną i równomierną pracę silnika spalinowego. Wpłynie to również pozytywnie na zasoby silnika i komfort kierowcy.